Strukturierte Oberflächen auf Kunststoff lassen sich mittels Heißprägen oder Spritzgusses erzeugen. Kombiniert man dabei Mikro- und Nanostrukturen, lassen sich eine Reihe von Eigenschaften verbessern. Dazu zählen Haftungseigenschaften, Benetzbarkeit, optische Reflexion, Hydrophobie sowie die Recyclingfähigkeit. Ein entsprechendes Verfahren für die Oberflächentechnik hat das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle (Saale) entwickelt und patentieren lassen. Das Vorbild für die Strukturen ist der Gecko, der wegen der große Kontaktfläche der hierarchischen und fibrillären Strukturen seiner Füße die Wände hoch klettern kann. Um die Eigenschaften der Kunststoffe zu verbessern, sind weder Additive noch Beschichtungen erforderlich.

Oberflächentechnik: Prägewerkzeuge aus Aluminiumoxid erzeugen die Strukturen

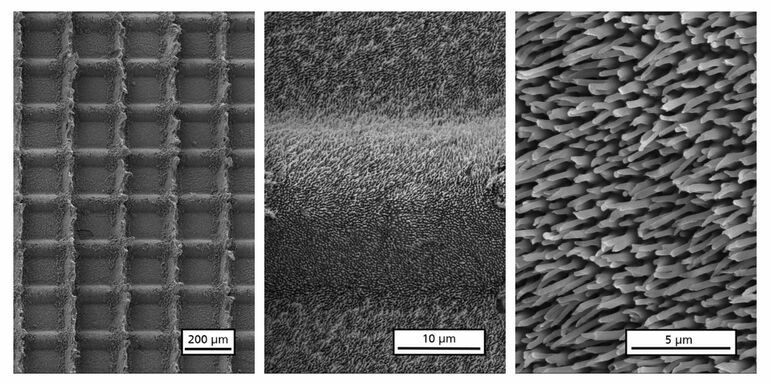

Forscher am Fraunhofer IMWS erzeugen solche Oberflächen auf Polymeren allein durch Heißprägen. Dabei sind Prägewerkzeuge aus Aluminiumoxid im Einsatz, die zuvor mit einem Laser und durch ein selbstorganisierendes elektrochemisches Verfahren mikro- und nanostrukturiert wurden. Das Verfahren eignet sich für das Strukturieren unterschiedlicher Kunststoffe wie thermoplastischer Elastomere (TPE), thermoplastischer Polyurethane (TPU), Polycarbonat (PC), Polymethylmethacrylat (PMMA), Polypropylen (PP) oder Polyethylen (PE).

QR-Code mit Mikrostruktur beim Spritzguss ins Produkt integriert

Die Prägewerkzeuge aus Aluminiumoxid lassen sich einfach in bestehende Produktionsverfahren der Kunststoffverarbeitung integrieren. Das Abformen erfolgt bei hohen Temperaturen und niedrigem Druck. Nach dem Auskühlen unter Belastung erfolgt das Entformen durch Abziehen des Polymermaterials vom Prägewerkzeug.

Um den Prozess zu optimieren, hat das Fraunhofer-Team die passenden Verarbeitungstemperaturen ermittelt, auf Basis der durch Differenzialkalorimetrie (DSC) erhaltenen Glas-übergangs- und Schmelztemperaturen. Die Mikro-/Nanostruktur der Prägewerkzeuge und die damit erzeugte Invers-Struktur der Polymeroberfläche mit feinsten Nanofilamenten haben die Wissenschaftler mittels Rasterelektronenmikroskopie (SEM) untersucht.

Oberflächentechnik steigert Haftkraft um bis zu 85,4 %

Auf nassen Oberflächen (Keramik, Glas, Metall) ließ sich mit der Gecko-Methode die Haftkraft um bis zu 85,4 % erhöhen.Die Oberflächenstrukturen lassen sich durch entsprechend gefertigte Werkzeuge individuell und zielgerichtet anpassen, was eine große Bandbreite an Anwendungsmöglichkeiten eröffnet. Naheliegend sind

- neue Lösungen für die Verpackungsindustrie,

- Ansätze, um die Haftung von Klebern und Druckfarben auf Folien zu verbessern,

- ebenso neue Ansätze, mit denen sich das Beschlagen von Kunststoffoberflächen verhindern lässt, etwa in der optischen Industrie.

Keine Additive, keine Beschichtungen – einfachere Zulassung

„Ein großer Vorteil ist auch, dass wir unterschiedliche Oberflächenstrukturen und damit neue Materialeigenschaften erzielen können, ohne zusätzliche Elemente wie Additive oder Beschichtungen einzubringen“ sagt Dr.-Ing. Andrea Friedmann, die die Gruppe Biofunktionale Materialien für Medizin und Umwelt am Fraunhofer IMWS leitet. Da keine weiteren Elemente gebraucht werden, bleiben die Werkstoffe sortenrein, was das spätere Recycling erheblich vereinfachte. „Auch langwierige und kostspielige Zulassungsverfahren werden vermieden, weil die Mikro-Nano-Strukturierung auf bereits zugelassenen und chemisch nicht veränderten Materialien erfolgt. So können Unternehmen viel Zeit und hohe Kosten bei der Einführung verbesserter Produkte sparen.“

Wissenschaftliche Ansprechpartnerin:

Dr.-Ing. Andrea Friedmann,

Gruppenleiterin Biofunktionale Materialien für Medizin und Umwelt ,

Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS,

Telefon +49 (0)345 5589–258