Eine geniale Eigenschaft, die die Evolution hervorgebracht hat, ist der so genannte Lotuseffekt: Die Blattoberfläche der Lotus-Pflanze wird von Wasser nicht benetzt. Das liegt an einer Kombination von Mikro- und Nanostrukturen, die eine hydrophobe Oberfläche entstehen lassen. Für viele biomedizinische Anwendungen ist diese Eigenschaft sehr interessant.

Was Laserstrukturierung leistet

Solche Oberflächen lassen sich auch künstlich mit dem Laser erzeugen – zum Beispiel auf technischen Materialien. Damit erhalten zum Beispiel medizinische Implantate selbstreinigende Eigenschaften. Eine künstliche superhydrophobe Oberfläche ermöglicht auch eine kontrollierte zelluläre Interaktion oder Proteinadsorption und beeinflusst bakterielles Wachstum.

Lotus-Effekt: Blut und andere Flüssigkeiten haften weniger

In medizinischen Instrumenten wie Geräten zum Verabreichen von Medikamenten, Diagnose- und Operationsinstrumenten ist der Effekt ebenfalls von Nutzen: Für den Chirurgen ist es von Vorteil, wenn kein Blut oder andere Körperflüssigkeiten am Werkzeug haften und so die Sicht beeinträchtigen. Wenn weniger Rückstände auf der Oberfläche zurückbleiben, vereinfacht das auch das Reinigen und Sterilisieren des Bestecks.

(Bild: surasak/stock.adobe.com)

Chirurgieinstrumente mit Struktur sind besser zu reinigen

In einem aktuellen Projekt wurde nun die Technik weiterentwickelt und eingesetzt, um die Passflächen einer Nahtschere aus einer Stahllegierung zu strukturieren. Die Strukturen machen die Spitze der Schere besser sichtbar, und diese lässt sich auch einfacher reinigen. Die Technologie lässt sich, abgesehen von der Schere, aber auch auf viele weitere Bereiche der Medizintechnik übertragen.

Neu an dem im Projekt gewählten Ansatz war der Einsatz von UKP-Lasern, also ultrakurz gepulsten Lasern, die besonders viel Kontrolle beim Bearbeiten vieler medizinisch relevanter Werkstoffe ermöglichen – von Kunststoffen über Metalllegierungen bis hin zu Keramiken. Damit lassen sich Nanostrukturen erzeugen, die von der Größe her den winzigen Härchen der Lotusblume ähneln.

Was das Laserstrukturieren von Implantaten bietet (industrie.de)

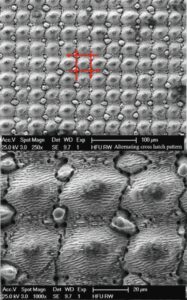

Laser-Induced Periodic Surface Structures auf der Instrumentenoberfläche

Um den hydrophoben Effekt auf einer Oberfläche gemäß dem Vorbild aus der Natur künstlich zu erzeugen, muss die Oberflächenenergie an der Kontaktfläche eines flüssigen Mediums mit einer festen Grenzfläche verändert werden. Meist geschieht dies, indem Multiskalenstrukturen im Mikro- und Nanobereich induziert werden – oder durch verschiedene Beschichtungstechniken. Man spricht dabei von so genannten Laser-Induced Periodic Surface Structures (Lipss).

Solch Strukturen sind jedoch sehr empfindlich gegenüber mechanischen und chemischen Einflüssen. Deshalb sollte die Mikrostruktur zusätzlich durch eine Makrostruktur geschützt werden. Auch hierfür liefert das Lotusblatt die Vorlagen.

Um die geeigneten Parameter zu finden, mit denen sich hierarchische Mikro- und Makrostrukturen mit dem UKP-Laser erzeugen lassen, standen zu Beginn Grundlagenuntersuchungen an. Auf flachen Proben aus Metall sollten unterschiedliche Mustern entstehen. Dabei kam es auf die richtigen Laserparameter und die passenden Bestrahlungsstrategien an.

(Bild: Hochschule Furtwangen)

Richtige Pulsenergie für die multiskalige Mikrostruktur

Bei den Untersuchungen hat sich eine mittlere Laserabtragsleistung von etwa 2,5 W als Ablationsschwellwert erwiesen. Bei der gegebenen Pulsbreite entspricht das einer Pulsenergie von etwa 6 µJ. Mit wesentlich größeren Pulsenergiewerten von bis zu 17,5 µJ wurden die Proben im Mikrobereich strukturiert. Hier fehlte jedoch noch das Multiskalenmerkmal, das erst die hydrophoben Eigenschaften der Oberfläche hervorruft.

Multiskalige Mikrostrukturen und entsprechend hydrophobe Eigenschaften waren mit einer Pulsenergie von etwa 8,75 µJ zu erreichen, was leicht über der Ablationsschwelle liegt und einer durchschnittlichen Laserleistung von 3,5 W entspricht.

Laser-Parameter für die Hierarchischen Mikrostrukturen

Es hat sich aber gezeigt, dass nicht nur die Laserpulsenergie eine Rolle spielt. Entscheidend für das Erzeugen einer hierarchischen Mikrostruktur sind auch

- die Scangeschwindigkeit,

- der Abstand der Musterschraffur und

- die Anzahl der Wiederholungen.

Dementsprechend wurde die signifikanteste multiskalige Mikrostruktur mit einer Laserleistung von 3,5 W, einer Scangeschwindigkeit von 1000 mm/s, einem Schraffurabstand von 30 µm sowie einer Wiederholungszahl von 160 erreicht.

Auf das Zusammenspiel zwischen Mirkostruktur und Makrostruktur kommt es an, um einen hydrophoben Effekt zu erreichen. Die größeren Strukturen auf der Oberfläche dürfen nicht zu nahe beieinanderliegen – obwohl sie allein keine hydrophoben Eigenschaften hervorrufen. Die sekundären kleinräumigen Mikro- und Nanostrukturen (Lipss) hingegen sind die entscheidende Oberflächentextur.

Welche superhydrophoben Eigenschaften mit den oben genannten Parametern an der Oberfläche zu erzielen waren, ließ sich mit mikroskopischen Messungen nachweisen. Dass die Umgebungsatmosphäre die funktionalen Eigenschaften von laserbehandelten Oberflächen beeinflusst, ist in der Literatur bereits behandelt worden und hat sich hier bestätigt.

Laserstrukturierung: Verfahren und Einsatz in der Medizintechnik (industrie.de)

Reproduzierbare Ergebnisse durch Wärmebehandlung

Mehrere Messungen mit zeitlichem Abstand zeigten, dass die Oberfläche ihre Eigenschaften nach der Bearbeitung verändert. Man kommt also eventuell erst Stunden, Tage oder gar Wochen nach dem Bearbeiten zum gewünschten Ergebnis. Eine nachgelagerte Wärmebehandlung führte jedoch in einer deutlich kürzeren Zeit zu reproduzierbareren Ergebnissen.

Die an flachen metallischen Bauteilen gesammelten Erfahrungen haben die am Projekt Beteiligten dann auf freiförmige medizinische Bauteile wie die Nahtschere übertragen.

Bei den nächsten Schritten des Forschungsvorhabens am Kompetenzzentrum für Spanende Fertigung (KSF) der Hochschule Furtwangen geht es darum, eine synchronisierte und präzise Kombination von optischen und mechanischen Positionierungsschritten und Laserbestrahlungszyklen zu programmieren. Eine Fünf-Achs-Laserbearbeitungsanlage vom Typ Laser P 400 U vom Maschinenbauer GF Machining Solutions ist vorhanden. Damit lassen sich komplexe Programme für die Laserbearbeitung mit einer Auswahl von Laserparametern gestalten.

Ansprachpartner zum Thema bei GF Machining Solutions: Timo Wäschle, Key Account Manager Medical,

E-Mail: timo.waeschle@georgfischer.com

Weitere Informationen

GF Machining Solutions gehört zur Schweizer Georg Fischer Group und bietet Lösungen für Fräsen, Elektroerosion, Lasertexturierung, additive Fertigung und Automatisierung.

www.gfms.com/de

Hier finden Sie mehr über: