Edelstahl ist aufgrund seiner besonderen Eigenschaften und Vielseitigkeit ein unverzichtbarer Werkstoff für medizinische Geräte und Implantate, die häufig mit Flüssigkeiten und Gewebe in Kontakt kommen. Die Korrosionsbeständigkeit von Edelstahl gewährleistet eine lange Lebensdauer und verhindert das Auftreten von Rost oder anderen Schäden, die die Funktion und Sicherheit von Medizinprodukten beeinträchtigen könnten.

Korrosionsbeständiger Edelstahl ist daher seit Jahrzehnten ein in der Medizintechnik weit verbreiteter Werkstoff und –in den verschiedensten Legierungsvarianten auf dem Markt. Viele Unternehmen setzen insbesondere die austenitischen und Duplex-Varianten ein. Leider haben diese den Nachteil, dass sie aufgrund ihrer geringen Härte sehr verschleißanfällig sind und zu Kaltverschweißungen neigen.

Gängige Verfahren zur Erhöhung des Widerstandes gegenüber Verschleiß oder Kaltverschweißen an Edelstahl-Bauteilen haben den Nachteil, dass nichtrostende Stähle nach der Behandlung zur Korrosion neigen. Beschichtungsverfahren, die dies verhindern können, sind materialauftragend und in vielen Fällen hinsichtlich der aufgetragenen Schichtdicke inhomogen, so dass es zu Materialanhäufungen an ebenen Strukturen und zu Materialfluchten an Ecken und Kanten kommt, wo der Schutz entsprechend geringer ist.

Darüber hinaus können die Beschichtungen bei starken Dehnungen oder auch Schrumpfungen des Grundwerkstoffes aufgrund der unterschiedlichen Wärmeausdehnungskoeffizienten von Grundwerkstoff und Beschichtung reißen.

Auch Konturen mit Hinterschneidungen und kleinen Öffnungen stellen zusätzliche Probleme dar, da Beschichtungen hier – je nach Beschichtungsverfahren – nicht aufgebracht werden können. Diese Schwierigkeiten zu umgehen, hat sich die Expanite GmbH, Anbieter von Oberflächenhärtungstechnologien aus dem schwäbischen Frickenhausen, zur Aufgabe gemacht.

Randschichthärten macht Edelstahl leistungsfähiger

Eine Lösung für die oben genannten Probleme bei nichtrostenden Stählen ist das Randschichthärten. Dabei handelt es sich nicht um ein Beschichtungsverfahren, sondern um einen diffusionsbasierten Oberflächen-Härteprozess. Klassische Verfahren zur Randschichthärtung von korrosionsbeständigen Edelstählen stehen der Industrie zwar schon seit geraumer Zeit zur Verfügung, haben aber im Wesentlichen zwei Nachteile: Zum einen führen alle klassischen Verfahren zu einer Verringerung der Korrosionsbeständigkeit. Zum anderen fallen die Härtewerte der üblicherweise mit Stickstoff oder Kohlenstoff gehärteten Edelstähle sehr schnell ab, das heißt, die Einhärtetiefe beträgt nur wenige Mikrometer und das darunter liegende Gefüge ist sehr weich, was potenziell zum Eierschaleneffekt führen kann.

Expanite hat dagegen ein eigenes, FDA-konformes Verfahren entwickelt, bei dem nicht nur die Randschicht, sondern auch das darunter liegende Material tiefer gehärtet wird: Das speziell entwickelte Nitrocarburieren ist ein thermochemisches Verfahren zur Behandlung von Stahl, bei dem Stickstoff und Kohlenstoff in die Oberfläche des Werkstücks eindiffundieren, um eine verbesserte Oberflächenhärte, Verschleißfestigkeit und Korrosionsbeständigkeit zu erzielen. Das Nitrocarburieren kombiniert die Vorteile des Nitrierens und des Carburierens in einem einzigen Verfahren.

Verfahren schützt Werkstück vor Verschleiß und Korrosion

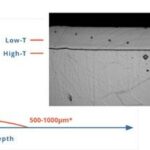

Bei der Expanite-Behandlung von Edelstählen wird in vielen Fällen ein zweistufiges Verfahren angewendet, bei dem in der ersten Stufe (Hochtemperaturverfahren) Stickstoff tief in die Randzone eingebracht wird, wodurch der Werkstoff bis zu 1 mm auf etwa 300 HV (austenitische Werkstoffe) bis 850 HV (martensitische Werkstoffe) aufgehärtet wird.

Im zweiten Prozessschritt, dem sogenannten Nieder-Temperaturverfahren, wird das Werkstück auf maximal 470 °C erwärmt und durch Einlagerung von Kohlenstoff und Stickstoff die Randschicht in einer Tiefe von 5 bis 30 µm auf 1100 bis 1300 HV gehärtet. Durch die Kombination beider Verfahrensschritte wird der Eierschaleneffekt vermieden.

Um die Verschleißfestigkeit zu testen, hat Expanite einige Muster aus 316L, die mit seinem Verfahren gehärtet wurden, nach der ASTM-Norm G 98 geprüft. Bei diesem Verfahren wird ein keramischer Prüfkörper mit einer Anpresskraft von

25 N auf einem Prüfkörper hin- und herbewegt. Nach einem Gleitweg von 100 m wird das Verschleißvolumen bestimmt. Die mit Super-Expanite behandelte Probe war um den Faktor 125 abriebfester als die unbehandelte Probe.

Klassische Verfahren der Oberflächenhärtung führen zwar von der Grundintention her zu härteren Oberflächen, gehen aber meist zu Lasten der Korrosionsbeständigkeit. Hier setzt das Verfahren zusätzlich an: Tests haben gezeigt, dass mit Expanite gehärtete Proben bis zu 1000 h in einer Salzsprühnebelkammer verbringen können, ohne danach Korrosionserscheinungen zu zeigen. Die Korrosionsbeständigkeit kann durch die Oberflächenhärtung teilweise sogar deutlich über das Niveau des ungehärteten Grundwerkstoffs gesteigert werden.

Oberflächenhärten: Auch bei Titan möglich

Expanite Hard-Ti ist ein diffusionsbasierendes Härteverfahren, bei dem sich durch interstitielle Diffusion von Atomen eine übersättigte Festkörperlösung bildet, ohne Formierung zusätzlicher Phasen. Das heißt, es entstehen keine Titannitride oder ähnliches an der Oberfläche, welche die typische „goldene Farbe“ hervorrufen.

Bei Expanite Hard-Ti handelt es sich somit nicht um einen Beschichtungsprozess, so dass alle Nachteile von Beschichtungen, einschließlich der Gefahr des Abplatzens und der Ungleichmäßigkeit der Schichten, vollständig vermieden werden. Vielmehr ist es die Oberfläche des Materials selbst, die gehärtet wird. Insbesondere das häufig verwendete Titan Grade 5 und andere Titanlegierungen können mit Expanite Hard-Ti auf eine Oberflächenhärte von 1000 HV ±100 HV gehärtet werden.

Die Einhärtetiefen liegen typischerweise im Bereich von 10 bis 40 µm. Durch einen nachgeschalteten Prozess können sogar bis zu 80 µm erzielt werden.

Hier finden Sie mehr über: