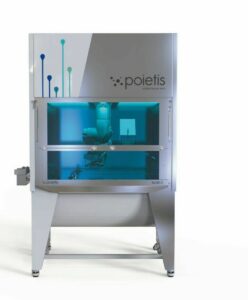

Hauttransplantate herzustellen ist heute grundsätzlich möglich. Allerdings ist der Prozess komplex und nur in kleinem Maßstab realisierbar, Upscaling und Standardisierung sind nach wie vor Herausforderungen. Genau dafür hat das französische Start-up-Unternehmen Poietis aus Pessac in der Region Bordeaux eine Lösung entwickelt: die Next-Generation-Bioprinting-Plattform, kurz NGB-Plattform. Sie soll das Tempo und die Effizienz des 4D-Drucks von menschlichem Gewebe beschleunigen und nutzt dabei auch Roboter.

(Bild: Poietis)

Dabei ist schon der Vorgang an sich für Laien schwer vorstellbar: Mit bewährten technischen Verfahren wie dem Laserdruck lässt sich menschliche Haut oder Knorpelgewebe „drucken”. Entsprechende Produkte stehen im Labor seit mehr als zehn Jahren zur Verfügung. Sie zeigen inzwischen gute klinische Ergebnisse. Doch die reproduzierbare Qualität ist immer noch ein Thema, da sie die Funktionalität der implantierten Gewebe beeinflusst.

Stabilen Knochenersatz im 3D-Druck via Bioprinting herstellen

Automatisierung soll den Einfluss menschlischer Faktoren beim Bioprinting senken

Die Gründe dafür nennt Fabien Guillemot, CEO und wissenschaftlicher Leiter des Start-ups Poietis: „Bei dieser ersten Produktgeneration hängt die Qualität von sehr vielen Variablen ab – auch von menschlichen Faktoren.“ Daher sollte das Verfahren vereinfacht werden und mit möglichst wenig Personal ablaufen können, um den menschlichen Einfluss auf das Ergebnis zu minimieren.

Das Ergebnis entsprechender Arbeiten ist die NGB-Plattform. „Damit“, sagt Guillemot, „werden wir den Forschern mehr Freiheit bieten bei der Auswahl von Biomaterialien und Hydrogelen sowie zusätzliche Möglichkeiten bei der Forschung und Entwicklung von künstlicher Haut.“ Auch die Kosten des Verfahrens sollen sinken. Um welche Größenordnungen es dabei geht, zeigt das Beispiel einer gedruckten Hornhaut für das menschliche Auge. Sie kostet heute rund 100 000 Euro. Damit sie wie auch andere gedruckte Produkte künftig günstiger sein können, nutzt Poietis die Automatisierung mit Robotik – wie in der Industrie generell ist dies auch beim Bioprinting eine Schlüsseltechnologie, um Qualität und Effizienz zu verbessern.

Bioprinting – inspiriert von industrieller Automatisierung

Die NGB-Plattform ist von den Prinzipien der Industrie 4.0 inspiriert. Sie integriert Automatisierungs- und Robotertechnologien, empfängt über zahlreiche Sensoren Signale in Echtzeit und verarbeitet Daten mit künstlicher Intelligenz (KI). Darüber hinaus umfasst die Plattform alle derzeit möglichen Bioprinting-Techniken:

- lasergestütztes Bioprinting,

- Bioextrusion sowie

- Bioprinting mit Mikroventilen.

Dabei nutzt sie vier Technologien: CAD, automatisiertes und robotergestütztes Bioprinting, Inline-Kontrolle und das Modellieren der Gewebebildung. Zusammen ermöglichen diese eine Auflösung bis auf die Ebene einzelner Zellen.

Damit kann das Zellkultur-Herstellungsverfahren, das in der NGB-Plattform automatisiert ist, sowohl die oberste Hautschicht (Epidermis) als auch die darunterliegende, hauptsächlich aus Bindegewebe bestehende Schicht – die Dermis – herstellen. Darin unterscheidet es sich von bisher gebräuchlichen Bioprinting-Verfahren, deren Möglichkeiten auf die Epidermis beschränkt sind. Außerdem dauert der Druck eines rund 40 cm2 großen Hautquadrates nur noch drei bis vier Stunden. Üblich sind bislang acht bis neun Stunden für diese Fläche.

Zwei Bioprinter: einer für die Forschung, einer für die Klinik

Poietis arbeitet heute an der Serienreife von zwei Bioprintern, die auf der NGB-Plattform basieren: einerseits der NGB-R für die Forschung und Entwicklung und andererseits der GMP-konforme NGB-C für klinische Anwendungen.

So eine automatisierte Plattform für das Bio-Printing zu entwickeln, ist ein Prozess, der sich über mehrere Jahre erstreckt. Das Start-up hat mit diesem Ansatz bereits Ende 2017 begonnen. Bei der Entscheidung über den Roboter fiel die Wahl auf einen Stäubli Sechsachsroboter vom Typ TX2-40, und zwar in der Stericlean-Version. Diese Robotervariante hat die Stäubli Tec-Systems GmbH Robotics, Bayreuth, ausdrücklich für medizinische und pharmazeutische Anwendungen entwickelt. Sie ist deshalb vollständig reinig- und sterilisierbar.

Roboter bringt die Zellen zu den richtigen Druckköpfen

Die Aufgabe des Roboters: Er bewegt das herzustellende Gewebe in einem hermetisch isolierten Arbeitsraum von einem Druckkopf zum anderen. Das Gewebe entsteht dabei auf einer Zellkulturplatte. Verschiedene Druckköpfe drucken jeweils die Zellen und andere Materialien, die Teil des Gewebes sind. Der Roboter passt sich dabei an die verschiedenen Bioprinting-Modi Laser und Extrusion an, die in die Plattform integriert sind.

Weshalb Poietis seine NGB-Plattform mit dem Stäubli-Roboter automatisiert hat, bringt Fabien Guillemot auf den Punkt: „Der Hauptgrund: Stäubli war und ist in der Lage, Roboter in zwei Konfigurationen zu liefern, die exakt unseren anspruchsvollen Einsatzprofilen in Forschung und Entwicklung und für klinische Anwendungen entsprechen. Außerdem sind die Roboter GMP-kompatibel, und sie werden bereits in der pharmazeutischen Produktion sowie in der Medizintechnik eingesetzt.“

Gewebe ist sicher, da der Roboter keine Partikel abgibt

Auch die Genauigkeit und Geschwindigkeit des Roboters waren wichtige Faktoren. „Der TX2-40 ermöglicht es uns, die verschiedenen Druckköpfe mit hoher Präzision, Geschwindigkeit und Wiederholgenauigkeit anzufahren“, ergänzt Guillemot. „Zudem – und das ist für unsere Anwendung extrem wichtig – emittiert er im Betrieb keine Partikel, die das Gewebe kontaminieren könnten.“

Aus demselben Grund muss der aseptische Isolator, in dem Drucker und Roboter untergebracht sind, die Hygiene-Anforderungen der Klasse A erfüllen – die nur zu erreichen ist, wenn intensive Reinigungsverfahren durchgeführt werden. Fabien Guillemot: „Genau wie der Rest des Isolators muss der Roboter mit hoch wirksamen Reinigungsmitteln gereinigt werden können und sterilisierbar sein. Der Stericlean-Roboter erfüllt diese Anforderungen.“ Und er hat die richtigen Abmessungen: Die gesamten Drucker, die auf Basis der NGB-PLattform entstehen, dürfen nicht zu groß sein, damit sie auch in den Zelltherapiezentren von Krankenhäusern eingesetzt werden können.

(Bild: Stäubli)

Die Automatisierung der Plattform hat Poietis 2019 abgeschlossen und 2020 die Marktreife erreicht. Die erste NGB-Plattform wurde Ende 2021 im Universitätskrankenhaus von Marseille installiert. Noch im Jahr 2022 soll dort die weltweit erste klinische Studie mit einem 4D-gedruckten Hauttransplantat starten.

Weitere Bioprinting-Plattformen sind in Vorbereitung

Parallel dazu arbeitet Poietis aber auch schon an anderen Anwendungen. Bruno Brisson, Mitbegründer und Director Business Develoment, gibt einen Ausblick: „Unsere Plattform ist flexibel. Wir treiben weitere Projekte für das Bioprinting von Knorpelmasse, Bauchspeicheldrüsengewebe und Nervenzellen voran.“

Allografts: Roboter können aus Hüftknochen automatisiert Knochenersatz herstellen

Einige dieser Anwendungen werden eine Anpassung einzelner Module der Plattform erfordern, aber die Komponenten bleiben dieselben: ein Laserkopf zum Drucken von Zellen, einer für die Extrusion von Biomaterialien – und ein Stäubli-Roboter zum Transport des Gewebes von einem Druckkopf zum nächsten.

Bioprinting: Zellen im 3D-Drucker

Unter dem Begriff Bioprinting werden Verfahren zusammengefasst, die wässrige Lösungen ausdrucken, in denen Zellen enthalten sind. Ein Gewebe besteht zumeist aus verschiedenen Zelltypen. Wie in einem Tintenstrahldrucker, der verschiedene Farben gleichzeitig auf den Untergrund bringt, können Zelldrucker auch Lösungen mit verschiedenen Zellen drucken.

Als Trägermaterial kommen beispielsweise Hydrogele in Frage. Solche weichen Strukturen entstehen, wenn im 3D-Drucker wässrige Lösungen mit Spezialpolymeren verarbeitet werden, die sich zu einem Netzwerk verbinden. In die Hohlräume dieses Netzes werden beim Druck die verschiedenen Zellen eingebracht.

Gedruckt wird in drei Dimensionen. Die vierte Dimension ist die Zeit: Nach dem Druck entwickeln sich die platzierten Zellen weiter und reifen zum Gewebe aus.

Größere Strukturen wie Organe zu drucken, in denen viele Zelltypen zusammenspielen und die für die Versorgung mit Blutgefäßen durchzogen sein müssen, ist immer noch eine Vision.

Kontakt zum Roboter-Hersteller:

Stäubli Tec-Systems GmbH Robotics

Theodor-Schmidt-Straße 19/25

95448 Bayreuth

www.staubli.com

Hier finden Sie mehr über: