Mit Vestakeep Fusion hat die Evonik Industries AG, Essen, eine neue Produktlinie der nächsten Generation von Peek-basierten Implantat-Materialien entwickelt. Sie besitzen osteokonduktive Eigenschaften, die eine schnellere Anhaftung von Knochenzellen am eingesetzten Implantat bewirkt. Auf diese Weise wird die grenzflächige Fusion, die sogenannte Osteointegration, zwischen dem Knochen und dem Implantat positiv beeinflusst.

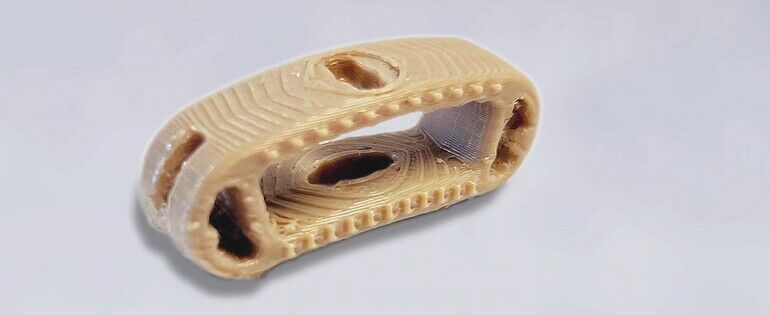

Im Rahmen einer Zusammenarbeit zwischen Evonik und der Samaplast AG, St. Margrethen, wurden die besonderen Verarbeitungseigenschaften und die Designvielfalt des neuen Hochleistungskunststoffs anhand erster Cage-Prototypen von Wirbelsäulenimplantaten demonstriert.

Durch die vorhandene Basis-Zulassung von Vestakeep Fusion kann bei einem konkreten Anwendungsfalls davon ausgegangen werden, dass das Medizinprodukt die erforderlichen Spezifikationen für eine CE-Zulassung erfüllt. Dafür braucht es in der Medizintechnik jedoch Beweise, beispielsweise eine Biokompatibilitätsstudie am Endprodukt oder an vergleichbaren Mustern. Doch wie lassen sich Produktentwicklung und Zulassungsverfahren beschleunigen, ohne den gesetzlichen Rahmen zu verlassen?

Die Lösung ist eine parallele Entwicklung mit Einsatz von ergänzenden Herstellungsverfahren, wie beispielsweise Additive Manufacturing (AM), Rapid Tooling oder Spritzguss. Mit diesen Verfahren können – je nach Entwicklungsphase – die entsprechenden vergleichbaren Muster aus Originalmaterial hergestellt werden. Damit lassen sich die entsprechenden Tests durchführen, um die notwendigen Nachweise zu erbringen. Dieses Vorgehen hilft nicht nur, schneller und günstiger zur Marktreife zu kommen, es minimiert auch das Risiko und erhöht damit den Projekterfolg.

Medizinprodukt: Vergleichsmuster für diverse Tests entstehen im Reinraum

Ausschlaggebend für die Anwendung von ergänzenden Verfahren in der parallelen Entwicklung ist, dass alle Herstelltechniken im regulierten und qualifizierten beziehungsweise validierten Umfeld stattfinden. Bei den herkömmlichen Verfahren ist das die EN ISO 13485. Beim Additive Manufacturing bildet dies die Zertifizierung nach ISO/ASTM 52920 (vormals DIN SPEC 17071) ab. Samaplast ist nach beiden Standards zertifiziert und hat die internen Abläufe so verbunden, dass die parallele Abfolge des AM- und Spritzgießverfahrens möglich ist.

Entscheidend ist außerdem, dass bei den einzelnen Verfahren das gleiche Ausgangsmaterial verwendet wird. Die Anwendung eines Arburg-Freeformers in Kombination mit dem Spritzgießverfahren macht dies möglich. So konnten bei der Entwicklung der Cage Implantate mit Vestakeep Fusion schon sehr früh unter kontrollierten Reinraumbedingungen im Additive Manufacturing mit den Serienteilen vergleichbare Muster erstellt werden. Diese lassen sich beispielsweise für Design- und Handlingsabklärungen, Wasch- und Verpackungsversuche sowie für Lasermarkierversuche verwenden.

Kombiniert man das AM-Verfahren mit Rapid-Tooling-Werkzeugen, können auch größere Stückzahlen von 100 bis 1000 Stück im Spritzgießverfahren mit Originalmaterial und aus gehärteten Stahleinsätzen hergestellt werden. Diese eignen sich für weiterführende Tests und können so Nachweise für die Technische Akte erbringen. Dazu gehören Reinigungsvalidierungen, Sterilisationsvalidierungen, Biokompatibilitätstests oder auch Klinische Studien. Das Rapid Tooling Konzept von Samaplast bietet die Möglichkeit, Kleinstserien aus Prototypen-Werkzeugen aus gehärteten Stahlwerkzeugen in zehn Tagen herzustellen.

Ist schließlich das Spritzgießwerkzeug fertigt und sind die notwendigen Prozessvalidierungen abgeschlossen, kann das Medizinprodukt CE-zertifiziert und für den Markt zugelassen werden. Beim traditionellen Vorgehen würde man erst jetzt mit den notwendigen Test beginnen, was zu massiven Zeiteinbußen und erhöhten Kosten führen würde.

Auf der Messe Medtec Live with T4M: Halle 3C, Stand 517

Kontakt zum Unternehmen:

Samaplast AG

Neugruetstr. 3

CH-9430 St. Margrethen

www.samaplast.ch

Hier finden Sie mehr über: