Das stärkste Biomaterial, das je produziert worden ist, besteht aus biologisch abbaubaren künstlichen Zellulosefasern. Sie sind stärker als Stahl und sogar als die noch stärkere Spinnenseide, die gemeinhin als das stärkste biologische Material gilt. Mit einer neue Produktionsmethode ist es Forschern gelungen, so einen Werkstoff herzustellen, der die herausragenden Eigenschaften von Nanomaterialien auf ein makroskopisches Material und damit in die Alltagswelt überträgt.

Das Team um Daniel Söderberg von der Königlichen Technischen Hochschule (KTH) Stockholm stellt seine Arbeit im Fachblatt „ACS Nano“ der US-amerikanischen Chemischen Gesellschaft (ACS) vor. Das ultrastarke Material besteht aus Zellulose-Nanofasern (CNF), den Grundbausteinen von Holz und anderen Pflanzen. Es ist leicht und könnte beispielsweise als umweltfreundliche Alternative zu Kunststoff in Autos, für Möbel und in Flugzeugen Anwendung finden. „Unser neues Material hat auch Potenzial für die Biomedizin, da Zellulose vom Körper nicht abgestoßen wird“, erläutert Söderberg.

Nanofasern auf engstem Raum zusammengepresst

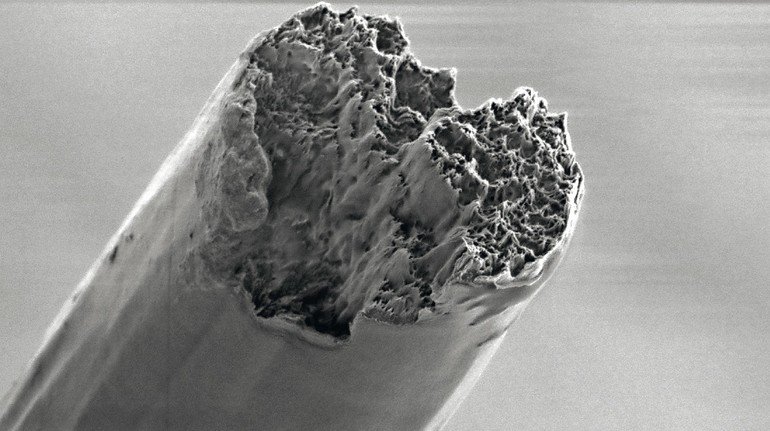

Die Wissenschaftler nutzen kommerziell angebotene Zellulose-Nanofasern, die nur etwa 2 bis 5 nm dünn und bis zu 700 nm lang sind. Die Nanofasern werden in Wasser durch einen dünnen, nur 1 mm breiten Kanal in einem Stahlblock geschickt. Dieser Kanal besitzt zwei Paare seitlicher Zuflüsse, durch die entionisiertes Wasser sowie Wasser mit niedrigem pH-Wert einfließen. Dadurch wird der Strom der Nanofasern zusammengepresst und beschleunigt.

Diese so genannte hydrodynamische Fokussierung sorgt dafür, dass sich die Nanofasern in der richtigen Orientierung ausrichten und sich von selbst zu einem eng gepackten Faden zusammenlagern. Die Nanofasern haften dabei ganz ohne Klebstoff oder irgendeine andere Zutat durch so genannte supramolekulare Kräfte zusammen, die zwischen den Nanofasern wirken, beispielsweise elektrostatische und Van-der-Waals-Kräfte.

Fäden sind bis 15 µm dick – aber mehr ist möglich

Im hellen Röntgenstrahl der Speicherring-Röntgenstrahlungsquelle Petra III am Deutschen Elektronen-Synchrotron (Desy) konnten die Forscher den Prozess im Detail verfolgen und optimieren. „Das Röntgenlicht erlaubt uns, die detaillierte Struktur des Fadens zu analysieren, während er entsteht“, erläutert Ko-Autor Stephan Roth, Leiter der Mikro- und Nanofokus-Messstation P03, an der die Fäden gesponnen wurden. „Wir haben Fäden von bis zu 15 Mikrometern Dicke und mehreren Metern Länge hergestellt“, berichtet Roth. Den Forschern zufolge lassen sich auch noch dickere Fäden fertigen.

Die Untersuchung zeigte eine Biege-steifigkeit des Materials von 86 GPa und eine Zugfestigkeit von 1,57 GPa. „Die von uns hergestellten biobasierten Nanozellulosefäden sind achtmal steifer und einige Male zugfester als die Abseilfäden aus natürlicher Spinnenseide“, betont

Söderberg. „Wenn man ein biobasiertes Material sucht, gibt es nichts wirklich Vergleichbares. Es ist auch stärker als Stahl und alle anderen Metalle oder Legierungen sowie stärker als Fiberglas und die meisten anderen synthetischen Materialien.“

Die künstlich hergestellten Zellulosefäden lassen sich etwa zu einem Stoff für verschiedenste Anwendungen weben. Die Forscher schätzen, dass die Produktionskosten des neuen Materials dabei mit denen fester synthetischer Stoffe konkurrieren können. „Aus dem neuen Material lassen sich im Prinzip biologisch abbaubare Bauteile entwickeln“, ergänzt Roth.

Perspektive ist ein Material auch für größere Teile

Die in der Untersuchung beschriebene neue Methode ahmt die Fähigkeit der Natur nach, Zellulose-Nanofasern zu nahezu perfekten makroskopischen Anordnungen zu arrangieren, wie etwa in Holz. Damit eröffnet sich die Möglichkeit, ein Material aus Nanofasern zu entwickeln, das sich für größere Werkstücke nutzen lässt, und dabei die Zugfestigkeit und die mechanische Belastbarkeit der Nanofasern zu erhalten.

„Wir können jetzt die überragende Leistung aus dem Nanokosmos in den Makrokosmos übertragen“, betont Söderberg. „Ermöglicht wurde diese Entdeckung dadurch, dass wir gelernt haben, die fundamentalen Schlüsselparameter für die perfekte Nanostrukturierung –

wie Partikelgröße, Wechselwirkungen, Ausrichtung, Ausbreitung, Netzwerkbildung und Gruppierung – zu verstehen und zu kontrollieren.“ Der Prozess kann den Wissenschaftlern zufolge auch benutzt werden, um beispielsweise die Gruppierung von Kohlenstoff-Nanoröhrchen oder anderen Nanofasern zu steuern. (op)

Weitere Informationen

An der Arbeit waren die KTH Stockholm, die Stanford-Universität, das schwedische Forschungsinstitut RISE Bioeconomy, die Universität von Michigan und DESY beteiligt. Die Originalarbeit ist verfügbar unter