Wird ein Fußschalter im täglichen OP-Einsatz beschädigt, könnte bei der Reinigung Feuchtigkeit ins Bediensystem eindringen und die Funktion des zugehörigen Medizingerätes beeinträchtigen. Der klassische Weg, das zu verhindern, sind gut abgedichtete Schalter, typischerweise in Schutzart IP X8. Auch wird jeder Schalter am Ende des Fertigungsprozesses sorgfältig auf Dichtigkeit geprüft. Aber wie lässt sich das Risiko eventuell ganz vermeiden – mit einfachen, zuverlässigen Mitteln und vertretbaren Kosten? Diese Frage stellten sich die Entwickler von Steute Meditec in Löhne. Und sie fanden gleich mehrere Antworten darauf.

Die Gelegenheit dazu bot sich über ein Verbundprojekt: Darin ging es um Molded Integrated Devices oder auch Mechatronic Integrated Devices, kurz MID. Das sind Geräte oder Komponenten mit selektiv metallisierten Oberflächen – ein Beispiel dafür sind Kunststoffgehäuse von Smartphones. Darin werden dreidimensionale Leiterbahnen, Sensoren und Antennen mit dem Verfahren der Laserdirektstrukturierung (LDS) direkt in das Spritzgussteil integriert.

LDS – eine Technik auch für geringere Stückzahlen und damit für Fußschalter

Geeignet dafür ist ein mit metallischen Additiven versetztes Kunststoffgranulat. Ein Laser „schreibt“ daraus das elektrische Layout auf das Kunststoffbauteil. Dabei werden die Additive im Werkstoff aktiviert und binden in einem chemischen Bad Kupfer an sich. In den aktivierten Bereichen bilden sich also dreidimensionale Leiterbahnen, die durch eine Nickel- oder Goldschicht konserviert und bei Bedarf überlackiert werden – je nachdem, ob die leitfähige Schicht an der Oberfläche bleiben oder geschützt werden soll. So entstehen Antennen von Smartphones oder anderen „Smart Devices“.

(Bild: Steute)

Das Verfahren ist bewährt, basiert aber auf dem Kunststoff-Spritzguss. Bei kleineren Serien lässt es sich nicht wirtschaftlich anwenden. Für Unternehmen, die etwa Schaltgeräte oder Antriebselemente in kleinen bis mittleren Stückzahlen produzieren, stellte sich die Frage: Lassen sich Leiterbahnen auch mit anderen Verfahren auf Kunststoffgehäuse aufbringen oder integrieren, um zu MIDs zu kommen? Oder lassen sich die Vorteile der Laserdirektstrukturierung kombiniert mit anderen Technologien verwenden, um sie für kleinere Stückzahlen zu nutzen?

Um diese Fragen ging es im Projekt „Smarte drahtlose MID-Sensorsysteme für IOT-Anwendungen“ (Merlin) im Rahmen des Spitzenclusters „Intelligente technische Systeme – It´s OWL“. Beteiligt waren das Fraunhofer IEM, Paderborn, und die TH OWL, Lemgo sowie vier Unternehmen, darunter Steute. Gefördert wurde das Projekt vom Land NRW mit Mitteln durch das Ministerium für Wirtschaft, Industrie, Klimaschutz und Energie.

Laserdirektstrukturierung kombiniert mit dem 3D-Druck

Dass sich auch ohne Kunststoffspritzguss MID herstellen lassen, haben die Ergebnisse im Projekt gezeigt. Ein vom Fraunhofer IEM entwickeltes und patentiertes Verfahren kombiniert die LDS mit der additiven Fertigung, sprich dem 3D-Druck. Damit ist die Voraussetzung geschaffen, um die Laserdirektstrukturierung in vielfältiger Form zu nutzen.

Dabei wird ein additiviertes Kunststoffpulver verwendet, um das dreidimensionale Bauteil zu „drucken“. Anschließend wird – ganz ähnlich wie bei der bekannten LDS für Spritzgussteile – mit dem Laser das Layout auf die Oberfläche des Bauteils „gebrannt“ und mit Kupfer-Ionen metallisiert. Und auch hier kann die leitfähige Schicht mit einer Lackschicht überzogen und geschützt werden.

(Bild: Steute)

Das ist aber nur eine von zwei Möglichkeiten, die die Partner im Projekt bearbeitet haben. Die zweite: Die Technische Hochschule OWL (Lemgo) verwendet einen Pulverlack, der den Aufbau von Schaltungen auf beliebigen metallischen Grundkörpern erlaubt. Auch hier lässt sich das LDS-Verfahren nutzen.

Feuchtemessung im Fußschalter wird elegant möglich

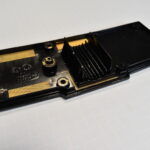

Für den Partner Steute war im Merlin-Projekt eine spezielle Fragestellung interessant. Dabei ging es um die Feuchtemessung in einem Schaltergehäuse. Bei einem Demonstrator wurden dafür parallel verlaufende, aber nicht verbundene Leiterbahnen im Grundkörper des Gehäuses mit dem Laser aktiviert. Sobald ein Wassertropfen in ein solches Gehäuse eindringt, verbindet er – nach dem Grundsatz der resistiven Messung – die Leiterbahnen und erzeugt einen Kurzschluss. Der folgende Spannungsabfall liefert das Signal für das Eindringen von Nässe.

(Bild: Steute)

Bei einem zweiten Demonstrator wurde die kapazitive Feuchtemessung genutzt und ein Sensor via Laser erzeugt. Auch hier ist der Eintritt von Feuchtigkeit messbar, da sich die Dielektrizitätskonstante verändert. Die Erfassung war aber im Vergleich zur resistiven Messung weniger zuverlässig. Eine mögliche Erklärung dafür ist, dass einzelne Tropfen nur kleine messtechnische Auswirkungen auf großflächige Kapazitäten haben. Ein saugfähiges Vlies, das auf der kapazitiven Sensorfläche aufliegt, schafft hier Abhilfe.

Aus Sicht von Steute Meditec lassen sich die Projektergebnisse sehr gut für andere Aufgaben nutzen. Ein Beispiel: Aktuell arbeiten die Entwickler an der Integration von Antennen in den Gehäuse-Oberflächen von Funkfußschaltern.

Fußschalter für medizinische Lasergeräte von Steute kommuniziert per Funk

Weitere Informationen

Auch unabhängig vom It´s-OWL-Projekt haben sich die Entwickler von Steute Meditec mit Möglichkeiten befasst, das Eindringen von Flüssigkeiten oder Feuchtigkeit in das User Interface mit anderen (kleinserientauglichen) Verfahren zu erfassen. Die Ergebnisse dieser Arbeiten wird Steute Meditec auf der Medica 2023 vorstellen.

Auf der Messe Medica:

Halle 10, Stand E39

OR.Net: Für Vernetzung im OP – SDC auch mit Echtzeit-Datenübertragung