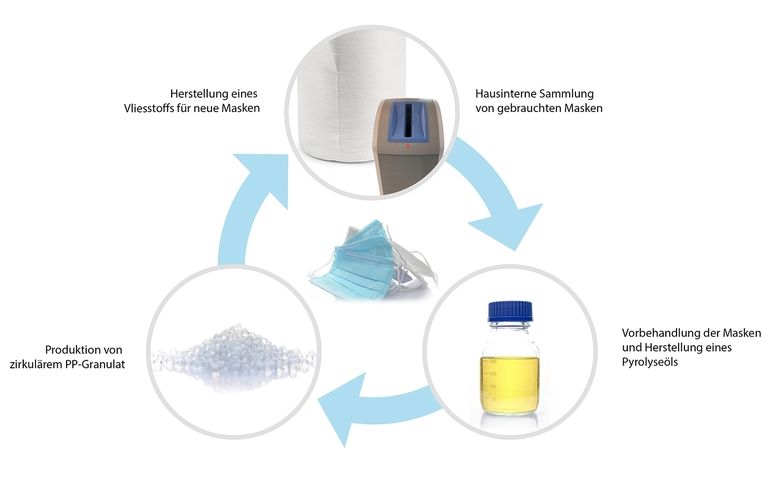

Einweg-Gesichtsmasken werden in riesigen Mengen gebraucht und weggeworfen. Wie sie im Verwertungskreislauf gehalten und so Kunststoffabfälle und der Abbau fossiler Rohstoffe reduziert werden können, wird derzeit in einem Pilotprojekt untersucht. Der Fraunhofer Cluster of Excellence Circular Plastics Economy CCPE und das Fraunhofer Institut für Umwelt-, Sicherheits- und Energietechnik Umsicht haben ein innovatives Closed-Loop-Recyclingverfahren für Altkunststoffe entwickelt. Am Pilotprojekt beteiligen sich auch das weltweit vertretene Chemieunternehmen Sabic mit Hauptsitz in Riad, Saudi-Arabien, und der US-amerikanische Konsumgüter-Konzern Procter & Gamble (P & G). Die Partner gaben Mitte Juni ihre Zusammenarbeit bekannt.

Masken verbrennen oder deponieren – dafür ist das Material zu schade

Die milliardenfache Verwendung von Einweg-Gesichtsmasken zum Schutz vor dem Coronavirus birgt große Gefahren für die Umwelt, insbesondere wenn die Masken in der Öffentlichkeit, sei es in Parks, bei Open-Air-Veranstaltungen oder an Stränden, gedankenlos weggeworfen werden. Neben der Herausforderung, eine nachhaltige Lösung für derart große Mengen unverzichtbarer Hygieneartikel zu finden, bedeutet die bloße Entsorgung der gebrauchten Masken auf Mülldeponien oder in Verbrennungsanlagen einen Verlust an wertvollem Rohstoff, mit dem sich neue Materialien herstellen ließen.

„Vor diesem Hintergrund haben wir untersucht, wie gebrauchte Gesichtsmasken wieder zurück in die Wertschöpfungskette der Maskenproduktion gelangen könnten“, so Dr. Peter Dziezok, Director R&D Open Innovation bei P & G. „Doch für eine echte Kreislauflösung, die sowohl nachhaltige als auch wirtschaftliche Kriterien erfüllt, braucht es Partner. Deshalb haben wir uns mit den Expertinnen und Experten vom Fraunhofer CCPE und Fraunhofer UMSICHT sowie den Technologie- und Innovations-Fachleuten von Sabic zusammengetan, um Lösungen zu finden.“

Mechanisches Recycling kam für Masken nicht in Frage

Im Rahmen des Pilotprojekts sammelte P&G an seinen Produktions- und Forschungsstandorten in Deutschland gebrauchte Gesichtsmasken von Mitarbeitenden und Besuchenden ein. Die eingesammelten Altmasken wurden an die Fraunhofer-Forscher zur Weiterverarbeitung in einer speziellen Forschungspyrolyseanlage geschickt.

„Einmal-Medizinprodukte wie Gesichtsmasken haben hohe Hygieneanforderungen, sowohl in Bezug auf die Entsorgung als auch hinsichtlich der Produktion. Mechanisches Recycling wäre hier keine Lösung“, erklärt Dr. Alexander Hofmann, Abteilungsleiter Kreislaufwirtschaft am Fraunhofer UMSICHT. „Unser Konzept sieht zunächst die automatische Zerkleinerung und anschließend die thermochemische Umwandlung in Pyrolyseöl vor.“ Unter Druck und Hitze wird der Kunststoff bei der Pyrolyse in molekulare Fragmente zerlegt, wodurch unter anderem Rückstände von Schadstoffen oder Krankheitserregern wie dem Coronavirus zerstört werden. „Im Anschluss können daraus neuwertige Rohstoffe für die Kunststoffproduktion gewonnen werden, die zudem die Anforderungen an Medizinprodukte erfüllen“, ergänzt Hofmann, der auch Leiter der Forschungsabteilung Advanced Recycling am Fraunhofer CCPE ist.

Ob europäische Masken konkurrenzfähig sind, entscheidet sich nach der Pandemie

Fossile Rohstoffe werden hinzugegeben

Das Pyrolyseöl wurde im nächsten Schritt an Sabic weitergereicht, wo es als Ausgangsmaterial für die Herstellung von neuwertigem Polypropylen (PP) zum Einsatz kam. Das Polymer wurde nach dem allgemein anerkannten Massenbilanz-Prinzip hergestellt, bei dem das alternative Ausgangsmaterial im Produktionsprozess mit fossilen Rohstoffen kombiniert wird. Das Massenbilanz-Prinzip gilt als wichtige Brückenlösung zwischen der heutigen Linearwirtschaft und der nachhaltigeren Kreislaufwirtschaft der Zukunft.

„Das in diesem Pilotprojekt gewonnene, hochwertige zirkuläre PP-Polymer zeigt deutlich, dass Closed-Loop-Recycling durch die aktive Zusammenarbeit von Akteuren aus der gesamten Wertschöpfungskette erreicht werden kann“, betont Mark Vester, Global Circular Economy Leader bei Sabic. „Das Kreislaufmaterial ist Teil unseres Trucircle-Portfolios, mit dem wertvolle Altkunststoffe wiederverwertet und fossile Ressourcen eingespart werden sollen.“

Was einst Maske war, wird zu Faservliesstoffen weiterverarbeitet

Mit der abschließenden Lieferung des PP-Polymers an P&G, das dort zu Faservliesstoffen verarbeitet wurde, schloss sich der Kreis. „Durch dieses Pilotprojekt konnten wir besser beurteilen, ob der Kreislaufansatz auch für Kunststoffe, die bei der Herstellung von Hygiene- und Medizinprodukten zum Einsatz kommen, geeignet wäre“, so Hansjörg Reick, Senior Director Open Innovation bei P&G. „Natürlich muss das Verfahren noch verbessert werden. Die bisherigen Ergebnisse sind jedoch durchaus vielversprechend.«

Das gesamte Kreislaufprojekt – von der Einsammlung der Gesichtsmasken bis hin zur Produktion – wurde innerhalb von nur sieben Monaten entwickelt und umgesetzt. Der Einsatz innovativer Recyclingverfahren bei der Verarbeitung anderer Materialien und chemischer Produkte wird im Fraunhofer CCPE weiter erforscht.

Mehr zum Thema Coronavirus und Medizintechnik

Coronavirus – Ausgewählte Infos für die Medizintechnik-Branche