Laserqualität | Laserstrahlen zu überwachen, minimiert das Risiko für den Patienten – unabhängig davon, ob der Laser in der Fertigung eingesetzt wird oder am Menschen. Für die Messungen gibt es verschiedene Ansätze, die von eingebauten OEM-Lösungen bis zu Sonderentwicklungen für Spezialfälle reichen.

Mark Slutzki, Christian DiniOphir Spiricon Europe, Darmstadt

Laserstrahlen liefern Energie ohne physischen Kontakt und lassen sich sehr präzise steuern. Beides sind ideale Voraussetzungen für zahlreiche Anwendungen rund um die Medizintechnik. Der Qualität der Lasersysteme selbst kommt damit eine große Bedeutung zu. Diese präzise zu überwachen, sollte kein Luxus sein. Der Hersteller nimmt damit seine Verantwortung gegenüber den Patienten wahr, der weder von den Strahlen direkt geschädigt werden darf noch durch fehlerhafte Medizinprodukte.

Die Vielfalt medizinischer Anwendungen und der dafür genutzten Lasersysteme bringt sehr unterschiedliche Anforderungen an die Messtechnik mit sich. Die Darmstädter Ophir Spiricon Europe GmbH bietet hierfür Geräte zum Messen von Laserleistung und Laserenergie sowie zur Analyse des Strahlprofils. Darüber hinaus entwickelt und beraten die Experten die Anwender auch bei Herausforderungen, sei es in der Fertigung oder am Medizingerät.

Höchste Präzision wird vom Laser zum Beispiel beim Fertigen filigraner Strukturen von Stents oder beim anspruchsvollen Schweißen an Herzschrittmachern erwartet. Selbst kleinste Abweichungen können hier signifikante Auswirkungen haben. So erforderte die Herstellung eines Implantats einen Schweißvorgang, der ähnlich kritisch war wie die Nähte an einem Herzschrittmacher. Das Produkt fertigt der Hersteller parallel an zwei Produktionsstandorten mit der gleichen Laserschweißanlage. Doch mussten an einem der Standorte regelmäßig Teile aussortiert werden, da sie den Qualitätsanforderungen nicht entsprachen.

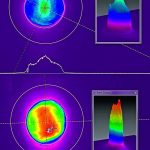

Der Prozess schien zunächst identisch zu sein. Ophir Spiricon lieferte hier ein Mess-System, bestehend aus einer hochauflösenden CCD Kamera SP-620, einem Strahlteiler LBS-300 sowie der dazugehörigen Beam-Gage-Software, um das Strahlprofil zu analysieren. Bei der Messung der Laserenergie und des Strahlprofils zeigte sich, dass die ursprüngliche Einschätzung nicht stimmte. Obwohl an den Anlagen die gleichen Parameter eingestellt waren, lag die gelieferte Pulsenergie des einen Lasers zu niedrig. Nachdem dies durch die Messung erkannt war, wurde die Einstellung für die Pulsenergie deutlich erhöht – so dass der Ausschuss in der Produktion ähnlich niedrige Werte erreichte wie an der vorbildlich arbeitenden Station.

Der Hersteller einer Licht emittierenden Faser wiederum suchte einen Weg, um die zylinderförmige Leistungsverteilung am Strahlaustritt des Applikators direkt vor der Anwendung am Patienten zu messen. Die Fachleute von Ophir Spiricon entwickelten dafür einen „integrierenden Zylinder“. Der Arzt führt die Faser direkt vor der Anwendung am Patienten in eine Küvette im Messzylinder ein. So lässt sich die gesamte emittierte Leistung präzise mit einem Photodioden-basierenden Sensor nach dem Prinzip der Ulbricht-Kugel messen. Der Arzt sieht dann, ob der Laser korrekt funktioniert und die vorgewählten Parameter eingehalten werden.

Bei der Messung des Strahls sind Details entscheidend

Dass selbst scheinbar einfache Messvorgänge das präzise Einrichten und Kalibrieren des Energiesensors erfordern, zeigt das folgende Beispiel: Ein Hersteller laserbasierter Systeme für die Dentaltechnik kalibriert seine Produkte am Ende des Fertigungsprozesses mit Hilfe pyroelektrischer Sensoren. Diese verfügen über einen eingebauten Diffusor, der den Sensor selbst bei hohen Energiedichten vor Beschädigung schützt. Schrittweise wird für die Messung die Energie erhöht, und der Sensor liefert Daten über die Pulse. Diese Werte sind die Basis für einen automatisierten Prozess, bei dem die interne Steuerung, die den Laser mit einem Leistungssignal versorgt, kalibriert wird. Prinzipiell handelt es sich dabei um einen einfachen Messvorgang,

In der Praxis kam es bei diesem Anwender allerdings zu inkonsistenten Messungen. Die Experten von Ophir Spiricon wurden zu Rate gezogen und stellten fest, dass die Messköpfe von Hand, ohne Justagehilfen eingerichtet wurden. Da aber der Reflexionsgrad des Diffusors vom Einfallwinkel des Strahls abhängt, verändern schon kleine Abweichungen der Winkelposition des Sensors das Messergebnis. Durch das exakte Ausrichten des Messkopfs konnten diese Probleme schnell behoben werden. ■

Unsere Whitepaper-Empfehlung

Lesen Sie, warum Medizintechnikunternehmen ihre Testprozesse für die Validierung von Software optimieren müssen und wie sie dabei die Erfahrung der Automobilbranche für sich nutzen können.

Teilen: