Zu den meistgenutzten Lösungen für die Behandlung von Knochendefekten zählen dauerfeste Implantate, aus Titan oder chirurgischen Stählen, und autologe Knochentransplantate, also Transplantate aus Eigenknochen. Sie können jedoch nur bedingt den komplexen Anforderungen für einen patientenfreundlichen Heilungsverlauf gerecht werden: Die mechanischen Eigenschaften der dauerfesten Implantate führen dazu, dass umliegendes Knochengewebe weniger beansprucht und deshalb geschwächt wird.

Vor diesem Hintergrund entwickeln der Lehrstuhl Digital Additive Production DAP der RWTH Aachen, die Meotec GmbH, Aachen, die Fibrothelium GmbH, Aachen, sowie die 3D Systems GmbH, Mörfelden-Walldorf, als Partner des Biostruct-Konsortiums ein bioresorbierbares Implantat-Konzept, dessen Materialeigenschaften und geometrisches Design die komplexen Anforderungen einer patientenfreundlichen Knochenheilung erfüllen. Die Herausforderung liegt in der Wahl geeigneter und verarbeitbarer Werkstoffe sowie Geometrien, zum einen für den Körper, zum anderen aber auch für die Verarbeitung mittels der additiven Fertigungstechnologie Laser Powder Bed Fusion (LPBF), durch die das Implantat-Konzept überhaupt erst umsetzbar wird.

Zink, Magnesium, oder beides fürs Implantat?

Insbesondere Zink- und Magnesium-Legierungen zeigen gute Ergebnisse auf dem Gebiet der resorbierbaren Knochenimplantate. Im Rahmen der Legierungsentwicklung von bioresorbierbaren metallischen Legierungen zeichnet sich reines Zink (Zn) durch gute Abbaueigenschaften im menschlichen Körper aus. Seine mechanische Festigkeit aber reicht nicht für die Anwendung als Implantat. Magnesium (Mg) hingegen wird aufgrund seiner knochenähnlichen mechanischen Eigenschaften bereits als Material für die Herstellung von Implantaten verwendet. Es baut sich jedoch im Körper in speziellen Anwendungen zu schnell ab und im feuchten Milieu des Gewebes kann es zu Gasbildung kommen. Aus diesem Grund werden unterschiedliche Legierungszusammensetzungen aus diesen Reinmetallen untersucht, um die Eigenschaften beider für den Einsatz im Körper wie auch die Verarbeitbarkeit durch das LPBF gewinnbringend zu kombinieren.

Algorithmisches Design für individuelle Implantate

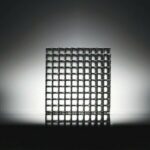

Über das Design der Implantate, das durch das LPBF völlig neue Gestaltungsmöglichkeiten erhält, kann auf die patientenindividuellen Anforderungen eingegangen werden. Der innovative Ansatz liegt in einem algorithmischen Gitterstrukturen-Design: Anhand der definierten Anforderungen werden Geometrie und Anordnung der einzelnen Streben oder Gitterzellen parametrisch generiert, die so entstandene Gitterstruktur an die Knochendefektstelle angepasst und für die Fertigung mittels LPBF aufbereitet. Der Strebendurchmesser ist in diesem Zusammenhang eine wichtige Stellschraube. Anpassungen des Gitterstrukturdesigns ermöglichen dabei etwa eine gleichmäßige Korrosion über das komplette Bauteil hinweg sowie das Ausschwemmen von Abbauprodukten und gleichzeitig das Einwachsen von Gewebe, während das Implantat im Körper resorbiert wird.

Erste Demonstrator-Fertigung erfolgreich abgeschlossen

In ihren Untersuchungen gelang es den Forschenden durch die Zugabe von geringen Mengen Magnesium in das Zink eine Kornfeinung zu erzeugen und damit die Mikrostruktur gezielt einzustellen. In einem breit gefächerten Legierungsscreening verschiedener Zusammensetzungen, von reinem Zink bis zu einer Zn8Mg-Legierung, wies die ZnMg Legierung mit ≤= 1 wt-% Magnesium die besten Eigenschaften zur Anwendung als Knochenersatzprodukt auf.

Ein erster Demonstrator in Form eines gitterstrukturierten Kieferknochenimplantats konnte erfolgreich und reproduzierbar aus dieser ZnMg-Legierung hergestellt werden. Der Strebendurchmesser der verwendeten Gitterstruktur im Demonstrator beträgt 200 μm. Weitere Strukturen wurden mittels LPBF für Untersuchungen der Bioverträglichkeit von ZnMg hergestellt. Künftig sollen diese Strukturen das stabile Gerüst zur Infiltration von beispielsweise Kollagen oder Fibroin bilden, sodass ein gerichtetes Knochenwachstum ermöglicht wird. Die Ergebnisse aus dem Biostruct-Projekt werden nun im interdisziplinären Vorhaben – dem React-Bündnis – weiterentwickelt, das 2022 mit seinen interdisziplinären Forschungsarbeiten zu den Implantaten begonnen hat.

Kontakt zu den Wissenschaftlern:

Dr.-Ing. Lucas Jauer ist wissenschaftlicher Leiter und Teil des React-Bündnisses.

Maximilian Voshage… hat am Biostruct Projekt mitgearbeitet hat. Er wird auch in diesem Themenfeld promovieren.