Komplexe Spritzguss-Teile müssen mit effektiven Entformungssystemen gefertigt werden. Die Simulation des Entformungsvorgangs zeigt vorab, wo mögliche Herausforderungen liegen und wie die Werkzeugleistung optimiert werden kann.

Je mehr Funktionen heute ein einziges Bauteil übernehmen muss, desto komplexer werden die Werkzeugkomponenten für den Spritzguss. Darüber hinaus sind häufig Designvarianten gewünscht – und dann reicht das aus vorherigen Anwendungen gesammelte Wissen manchmal nicht mehr aus, um zu effektiven Entformungssystemen zu kommen.

Das schlimmste anzunehmende Szenario ist natürlich, dass das Bauteil auf der falschen Werkzeughälfte hängen bleibt. Aber auch kleinere Fehlplanungen bereiten Schwierigkeiten: So ist es nicht ungewöhnlich, dass unter dem Entformungsdruck das Bauteil bricht. Manchmal sind Auswerferstifte auch ineffektiv, weil zum Beispiel das Bauteil von ihnen „weg“ schwindet. In diesen Fällen sind „Last-Minute“-Änderungen im Entformungssystem unvermeidbar, und der Produktionsstart verzögert sich. Oder ein Werkzeug wurde viel zu komplex geplant und so Herstellungskosten in die Höhe getrieben.

Dennoch wird beim Auslegen häufig eine konsequente mechanische Analyse von Auswerferstiften vernachlässigt. Deren Anordnung und Kontaktflächen sowie der Entformungsdruck basieren oft auf Erfahrung – und Probleme werden erst erkannt, wenn Versuche gefahren werden.

Wie das aussehen kann, zeigt ein Beispielbauteil. Dafür war ein Entformungssystem geplant, bei dem drei große Stifte in den Ecken für die Entformung sorgen sollten, unterstützt durch acht kleine Auswerferstifte auf dem zylindrischen Verbindungsstück. In der Praxis jedoch blieb das Bauteil in der falschen Werkzeughälfte – und auf der Suche nach einer Lösung für das Problem wandte sich das betroffene Unternehmen an Timo Gebauer, Ingenieur bei der Aachener Sigma Engineering GmbH. „Als erstes wurden virtuelle Zyklen mit dem Werkzeug gefahren, um herauszufinden, was das Problem verursachte“, erklärt Gebauer. Dazu benutzte die Software Sigmasoft Virtual Molding die kompletten Werkzeuginformationen: Alle Komponenten waren einbezogen, auch das Entformungssystem.

Es wurden nacheinander mehrere Spritzgießzyklen simuliert, um das Füllen, den Nachdruck und die Entformung des Bauteils zu analysieren. „Es ist wichtig, alle Werkzeugbestandteile zu berücksichtigen und mehrere thermische Zyklen zu berechnen“, betont Gebauer. Faktoren wie die thermische Ausdehnung und thermisch induzierte Spannungen seien entscheidend, um das Entformungsverhalten zu beurteilen.

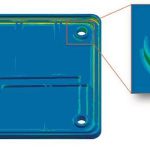

Eigenspannungen wurden berechnet, die im Bauteil entstehen, während dieses unter Kontaktdruck auf die Werkzeugkerne schwindet. Dafür wurde das viskoelastische Materialmodell genutzt, das in der Software verfügbar ist. So ließ sich die Bauteilverformung während des Entformens beurteilen, ebenso der Kontaktdruck, der sich im Bauteil aufbaute. Dabei zeigte sich, dass „das Teil in der beweglichen Hälfte blieb, weil die Werkzeugkerne, die die Durchbrüche ausformten, es festhielten“, erklärt Gebauer. „Das Teil schrumpfte auf diese Kerne auf.“ Der Effekt wurde bei der Analyse des Kontaktdruckes in den Löchern sichtbar. Der Lösungsvorschlag sah daher vor, dass die Auswerferstifte als Kerne auch die erforderlichen Durchbrüche ausformen sollten. „Wenn die Stifte zugleich die Kerne bilden, würde das Entformungssystem korrekt funktionieren“, bestätigt Gebauer.

In diesem Fall habe eine detaillierte Analyse des Verzugsverhaltens ausgereicht, um die Problemursache aufzudecken. Nach Aussage des Ingenieurs arbeiten aber viele Entformungssysteme weit vom Optimum. Dies steigere Kosten und Werkzeugkomplexität und beeinflusse in manchen Fällen die Zykluszeit und Bauteilqualität negativ.

Sigmasoft Virtual Molding hingegen biete frühzeitig Einblick in die Werkzeugleistung und ermögliche es, den Kontaktdruck in jedem Bereich vorherzusagen. „Im realen Prozess sieht man nur, ob das Bauteil entformt wird und ob es dabei beschädigt wird“, sagt Gebauer. So werde Produktionszeit verschwendet, und es gebe nicht einmal einen Ansatzpunkt, was man verbessern könnte. Virtual Molding hingegen zeigt die Ursachen der Probleme. „Das Team kann von problematischen Fällen lernen“, sagt Gebauer. Und die verbesserte Werkzeugleistung verbessere letztlich die Reputation des Werkzeugbauers, der verlässliche Werkzeuge für komplexe Bauteile liefere.

Vanessa Schwittay Sigma Engineering, Aachen

Ihr Stichwort

- Entformungssysteme

- Simulation

- Alle Eigenschaften berücksichtigt

- Probleme auch im Werkzeuginneren im Vorfeld erkennbar

- Verbesserte Werkzeugleistung

Unsere Whitepaper-Empfehlung

Teilen: