Um filigrane Druckgusskomponenten mit Anbauteilen mediendicht zu verbinden, lassen sich herkömmliche Laserstrahlschweißprozess nicht einsetzen: Der üblicherweise hohe Gasgehalt dieser Werkstoffe verhindert es, derartige Verbindungen prozesssicher herzustellen. Das Laserstrahlschweißen mit hochbrillanter Strahlquelle und hochfrequenter Strahloszillation ermöglicht aber ein qualitätsgerechtes, sicheres Verschweißen von Al-Druckgusswerkstoffen. Gleichzeitig wird die in das Bauteil eingetragene Schweißenergie stark begrenzt, um Bauteilverzug weitgehend zu vermeiden.

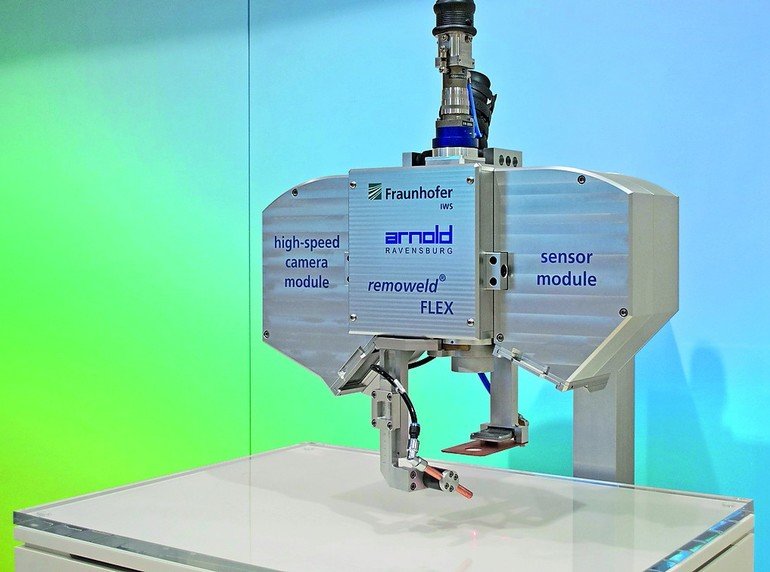

Forscher am Dresdener Fraunhofer IWS haben dafür ein entsprechendes modulares Schweißkopfkonzept entwickelt. Als Herzstück enthält der Remoweld-Flex-Schweißkopf einen HF-Scanner, der bis zu 4 kHz Scan-Frequenz bei einer Maximalleistung von 4 kW ermöglicht. Zur vorlaufenden Schweißnahtsuche dient ein berührungslos arbeitendes Sensorik-Modul. Ein nachgeschaltetes kamerabasiertes Beobachtungsmodul kann je nach Anwendungsfall zur Qualitätssicherung eingesetzt werden. Da der Schweißkopf modular aufgebau ist, bleibt das System flexibel genug, um einen individualisierten Fertigungsablauf mit oder ohne Sensorik- oder Beobachtungsmodul zu gestalten.

Die konstruktive und maschinenbauliche Realisierung des Schweißkopfes erfolgte gemeinsam mit der Karl H. Arnold Maschinenfabrik GmbH & Co. KG in Ravensburg. Der Puchheimer Scanner-Hersteller Scanlab GmbH unterstützte die Entwicklung mit seinem Know-how.

Das Prozessmonitoring für zum Beispiel Kühlung, Schutzgase, elektrische Signale oder Prozessdaten wird über ein Bussystem an eine SPS-Steuerung gesendet und dort verarbeitet. Eine grafische Schnittstelle informiert den Maschinenbediener durch ein „Ampelsystem“ über den Prozessstatus. Es bietet darüber hinaus die Möglichkeit, Daten zur Qualitätssicherung dauerhaft zu speichern und den Produktionsfortschritt im Sinne des Konzeptes von Industrie 4.0 an übergeordnete Organisationseinheiten zur Fertigungsplanung weiterzuleiten.