Neue Techniken in der Mikrobearbeitung erhöhen die Fertigungsqualität. Eine variable Laserpulssteuerung von GFH sorgt auch bei hohem Bearbeitungstempo für präzise Konturen. Das Verfahren beeinträchtigt den Werkstoff trotz hoher Abtragsleistung nicht.

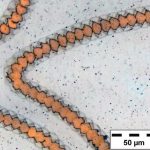

Absolute Zuverlässigkeit und höchste Qualitätsstandards sind für Instrumente oder Implantate unerlässlich. Um die erforderlichen, oft minimalen Bohrungstoleranzen, reproduzierbaren Oberflächenkennwerte und präzisen Schnittkanten zu erzielen, hat sich in vielen Fertigungsbereichen die Lasermikrobearbeitung als Verfahren der Wahl etabliert. Der Vorteil von Kurz- und Ultrakurzpulslasern – abgesehen von kurzen Prozesszeiten und hoher Qualität – ist, dass sie Bearbeitungen in mikroskopischen Dimensionen erlauben, die mit herkömmlichen spanenden Verfahren nicht möglich wären. Voraussetzung dafür sind allerdings spezielle Anlagen, die auf maximale Präzision und Reproduzierbarkeit der Fertigungsergebnisse ausgelegt sind. Die Lasermikrobearbeitungszentren der GFH GmbH, Deggendorf, können dazu beispielsweise mit der im Haus entwickelten Trepanieroptik ausgestatten werden, um den Laserstrahl auf einer hochpräzisen Kreisbahn zu bewegen. Darüber hinaus können durch eine Anstellung des Laserstrahls auch die entstehenden Wandwinkel bei der Laserbearbeitung kompensiert werden. Damit lassen sich beispielsweise hochfeine Bohrungen mit 10 bis 400 µm Durchmesser, einer Innenrauheit von unter 300 nm bei Wandstärken bis zu 1,5 mm erreichen. Die Präzision bewegt sich dabei um ±1 µm bei einem Prozessfähigkeitindex CpK von 1,67. Dabei können unterschiedliche Materialien von Kunststoffen bis zu Legierungen mit Edelmetallen wie Gold und Platin bearbeitet werden. Eingesetzt wird diese Technik bereits zur Fertigung feiner Zerstäuberdüsen für Inhalationsmedikamente oder minimalinvasiver Instrumente, wie etwa chirurgischer Nadeln mit integrierten Kanälen zur Elektrodenführung oder Mikroskalpellen.

Ein neues System mit flexibel an die Verfahrgeschwindigkeit anpassbaren Laserpulsen bietet darüber hinaus eine höhere Schnittpräzision und -effizienz: Mit konstanten Pulsfrequenzen kann es vor allem bei kurvigen Geometrien zu Beeinträchtigungen des Werkstoffs kommen, da der Laser dort langsamer fährt und sich die Energie dadurch auf kurzer Strecke summiert. Statt hier generell zulasten des Durchsatzes mit niedrigerem Tempo zu arbeiten, um derartigen Fehlerquellen vorzubeugen, werden beim Pulse-on-Demand-Verfahren die geeigneten Pulsabstände in Echtzeit aus den von der CNC-Steuerung vorausberechneten Bahngeschwindigkeiten abgeleitet. So lassen sich selbst bei wechselnder Beschleunigung zwischen den einzelnen Laserpulsen gleichmäßige Entfernungen und ein ebenmäßiges Schnittbild gewährleisten. Je nach Fläche und Geometrie kann die Bearbeitungszeit damit ohne Abstriche bei der Konturpräzision gegenüber der bisherigen Methode um bis zu 50 % verkürzt werden.

Eine weitere Neuerung, die GFH auf Wunsch in ihre Anlagensteuerung GL.control integriert, ist eine Regulierungsfunktion für flexible Pulszüge oder Bursts. Dabei wird die Energie eines einzelnen Laserpulses in bis zu acht kurz aufeinander folgende Burstpulse aufgespalten, wodurch die Energiedichte besser auf den jeweiligen Werkstoff abgestimmt werden kann, was die Oberflächenqualität erhöht. Unerwünschte Effekte oder Materialveränderungen durch einen Energieüberschuss, wie Schmelze, Grat- oder Lunkerbildung, werden auf diese Weise gezielt verhindert.

Die Burst-Technik wurde auch zum Polieren von metallischen Werkstoffen weiterentwickelt. Die Lasermikrobearbeitungsexperten nutzen dazu Ultrakurzpulslaser mit Wiederholfrequenzen über 2 MHz. Das System entfernt Riefen, Schleifstrukturierungen und Rauhheitsspitzen, wie sie bei herkömmlichen Bearbeitungsmethoden – etwa Plandrehen oder Stirnfräsen – entstehen, und glättet die Oberfläche. So reduzierte im Versuch eine Strahlenquelle mit 10 ps kurzen Laserpulsen, Wiederholfrequenzen bis zu 8,2 MHz und einer mittleren Leistung von 50 W die Oberflächenrauheit eines gefrästen Werkstücks von Ra = 2 µm um den Faktor 8 auf 0,24 µm. Gleichzeitig wird bei diesem Vorgang die Randschicht verdichtet, was sie widerstandsfähiger gegen äußere Einwirkungen macht.

Der Prozess selbst läuft dabei weitaus schneller ab als bei konventionellen Verfahren, zumal die Lasertechnologie auch eine selektive Bearbeitung ermöglicht. Derart geglättete Oberflächen können unter anderem bei Hüftgelenksimplantaten zum Einsatz kommen, wo sie die Reibung und dadurch auch den Verschleiß verringern. Umgekehrt lassen sich aber auch gezielt notwendige Strukturierungen erzeugen, beispielsweise um das Einwachsen eines Implantats zu unterstützen. su

Ihr Stichwort

- Mikrobearbeitung

- Variable Laserpulssteuerung

- Oberflächenbearbeitung

- Hochfeine Bohrungen

- Präzision auch bei hohem Bearbeitungstempo

Unsere Whitepaper-Empfehlung

Teilen: