In Zusammenarbeit mit einem Kunden hat Ottobock eine neue Unterschenkelprothese entwickelt, die ohne Kniekappe auskommt. Das Herzstück des Systems ist ein Liner, bei dem erstmals Silikon und Polyurethan miteinander verklebt sind.

Transtibiale- oder Unterschenkel-Prothesensysteme besitzen verschiedene Möglichkeiten, einen Stumpf im Schaft zu halten. Die Erzeugung von Unterdruck auf der Innenseite des Prothesenschaftes ist eines dieser Haftsysteme. Dieser Unterdruck kann passiv durch ein Ausstoßventil erzeugt werden oder aktiv mit Hilfe einer Pumpe. Üblicherweise wurde bisher zur Versiegelung des Schaftes nach proximal eine gel-beschichtete Kniekappe verwendet. Leider schränkt diese Kniekappe die Bewegungsfreiheit des Anwenders im Knie ein. Auch kann es durch Faltenbildung der Kniekappe im empfindlichen Bereich der Kniekehle zu vermehrter Schweißbildung und damit zu Hautirritationen kommen.

In Zusammenarbeit mit einem deutschen Kunden hat Ottobock ein Unterdruck-Prothesensystem für Unterschenkelamputierte entwickelt, das ohne Kniekappe auskommt. Auf die guten Hafteigenschaften eines Unterdruck- oder Vakuum-Systems muss dabei nicht verzichtet werden. Die Vorteile liegen auf der Hand:

- Keine Faltenbildung in der Kniekehle

- Deutlich mehr Kniefreiheit bei alltäglichen Bewegungen, beispielweise beim Fahrradfahren, Sitzen in beengten Situationen wie im Fond des Autos oder im Flugzeug, knien im Haushalt

- Hochgradige Sicherheit im Schaft durch effektive Kontrolle von Bewegungen zwischen Schaft und Stumpf

Erreicht wurde dieses Ziel durch eine neuartige Kombination bekannter Werkstoffe und das Beibehalten bekannter Arbeitsschritte.

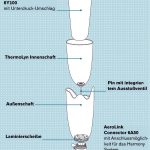

Das Herzstück des Systems ist ein Liner, der aus zwei Materialien besteht. Erstmalig ist es gelungen, die beiden Materialien Silikon und Polyurethan (PUR) miteinander zu verkleben. Diesen Liner zieht der Patient über den Stumpf und steigt damit in einen flexiblen Innenschaft. Der Innenschaft hat distal einen eingeschraubten Pin mit einem integrierten Ausstoßventil, sodass zwischen Liner und Innenschaft Unterdruck erzeugt werden kann. Der Pin dient auch gleichzeitig als Verbindungselement zum tragenden, festen Außenschaft. Der Außenschaft wiederum stellt die Verbindung zu den Prothesenpassteilen her.

Durch die Kombination von Polyurethan und Silikon konnten die Vorteile beider Materialien miteinander verbunden werden. Das PUR hat direkten Kontakt zum Stumpf und weist eine hohe Fließfähigkeit auf. Diese Eigenschaft wird benötigt, um in einem Unterdruck-Schaft den wechselnden Stumpfformen bei Flexion und Extension Rechnung zu tragen. Die Außenschicht besteht aus Silikon, das zum Teil mit dem PUR verklebt ist. Das Silikon ist sehr strapazierfähig und deshalb als Versiegelungsmaterial hervorragend geeignet. Sein unverklebter Teil wird um den Schaftrand des flexiblen Innenschaftes geschlagen und versiegelt damit den Schaft nach proximal. Der Gipsabdruck, der Grundlage für jede Schaftform ist, wird auf dem Stumpf mit Liner hergestellt. Das daraus resultierende Gipsmodell wird nach bestimmten Richtlinien reduziert. Dieses Modell ist Grundlage für alle weiteren Arbeitsschritte.

Der flexible Innenschaft folgt einer neuen Denkweise in der Prothetik: Die Flexibilität dient der Anpassung des Schaftes an die verschiedenen Stumpfformen während des Gangzyklus. Das Material darf dabei nicht implodieren, sondern soll lediglich dem Stumpf folgen. Durch diese Eigenschaft unterstützt es das PUR, das durch seine Fließeigenschaften eine Synergie mit dem flexiblen Kunststoff eingeht. Dieses Material gibt es in verschiedenen Stärken und in handlicher Plattenform. Es wird in einem Ofen erhitzt und anschließend mittels Vakuum über das modellierte Gipspositiv gestülpt und angesaugt. Bevor mit der Produktion des Prothesenschaftes fortgefahren wird, ist eine Anprobe des flexiblen Innenschaftes wichtig. Dabei werden die Passform und das Volumen des Innenschaftes kontrolliert, der Schaftrandverlauf festgelegt und die Erzeugung des Unterdrucks überprüft. Der Grad der Flexibilität des Materials bleibt dabei dem Techniker vorbehalten. Bekannte Produkte gibt es in soft, supra-soft oder auch supra-soft mit integriertem Silikon.

Der tragende Außenschaft wird üblicherweise über ein Laminatverfahren mit Flüssigharz hergestellt. Dabei kommt als Matrix vor allem Carbon zum Einsatz. Über ein spezielles Dummy-System ist gewährleistet, dass der Connector immer in Verlängerung der Pinaufnahme des flexiblen Innenschaftes platziert ist. Auch das Laminat wird mit Unterdruck hergestellt. Dadurch bleibt es möglichst dünn und leicht.

Darüber hinaus kommen nun die Charakteristika der Carbonfasern mehr zum Tragen. Das abschließende Zuschneiden und Beschleifen des Schaftrandverlaufs obliegt der Fachkenntnis des Orthopädietechnikers. Auch ist es möglich, einen Carbonrahmen anstelle eines volllaminierten Schaftes herzustellen. Der Connector als das Bindeglied beider Schäfte hat dabei folgende Aufgaben:

- Sichere Verankerung des flexiblen Schaftes im Außenschaft

- Erzeugen des Unterdrucks im Innenschaft

- Ansatzstück für optional anschließbare Harmony Pumpe zur Erzeugung erhöhten Unterdrucks

Bei der Herstellung arbeitet der Orthopädietechniker also mit bekannten Materialien, auch die Arbeitsschritte sind alle bekannt. Die Kombination der Materialien und der innovative Liner machen das System einzigartig.

Der Anwender erlangt durch das Aerolink-System eine neue Bewegungsfreiheit im täglichen Leben. Besonders Aktivitäten, die eine starke Kniebeugung erfordern, sind damit deutlich einfacher. Der Körper des Anwenders bleibt im Gleichgewicht und muss keine Ausgleichsbewegungen machen. Hautirritationen und schmerzhafte Haarbalg-Entzündungen können mit Aerolink vermieden werden.

Britta Weiland Ottobock, Duderstadt

Weitere Informationen Zum Anbieter und zum Aerolink-System: www.ottobock.de

Ihr Stichwort

- Unterschenkel-Prothesensystem

- Haftung durch Unterdruck

- Kombination aus Polyurethan und Silikon

- Flexibler Innenschaft, tragender Außenschaft

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: