Proximale Femurfrakturen können mit einer stufenlos einstellbaren Laschenplatte stabilisiert werden. Das Implantat aus hochfesten Werkstoff wird heute bei Stuckenbrock kosten- effizient in Komplettbearbeitung gefertigt.

Der Trend der minimal invasiven Operationsmethoden fordert neben der klassischen Dreh- und Fräsbearbeitung hochkomplexe Technologien und Präzision in unterschiedlichen Bearbeitungsbereichen. Die Tuttlinger Stuckenbrock Medizintechnik GmbH setzt seit Jahren auf innovative Lösungen bei Produktleistung und Fertigungsverfahren. Gemeinsam mit einem Berater konnten jetzt die Fertigungskosten gesenkt werden.

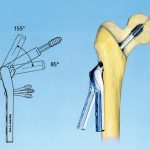

Bei dem zu bearbeitenden System handelt es sich um eine stufenlos einstellbare, winkeladaptierte dynamische Laschenplatte für die Stabilisierung proximaler Femurfrakturen. Der große Vorteil des Implantats liegt darin, dass der jeweilige notwendige Valgisationswinkel über ein Schneckengetriebe patientengerecht adaptiert werden kann. Das mit Prof. Dr. Karl-Klaus Dittel vom Marienhospital Stuttgart entwickelte System wurde bislang auf mehreren Bearbeitungszentren in verschiedenen Bearbeitungsstufen gefertigt. In der ersten Stufe wurde die Komplettbearbeitung einer Tragschraube für das Implantat gemeinsam mit dem Berater Roland Reuter diskutiert. Der Dienstleister aus dem schwäbischen Öhningen bietet als Partner für Hightech-Lösungen seine Hilfe bei der Fertigungsoptimierung an. Jürgen Klemm, Technischer Betriebsleiter bei Stuckenbrock, schätzt dabei das technische Wissen seines Beraters.

Für das Drehen der für die Laschenplatte erforderlichen Tragschraube empfahl Reuter die Maschinen des Herstellers Tornos . Hier konnte nach umfangreichen Tests nicht nur das Tieflochbohren mit 350 bar in den kompletten Bearbeitungsprozess integriert werden. Auch neue Technologien lassen sich heute prozesssicher auf den CNC-Langdrehautomaten DECO 20 fahren, wie das 6-Kant-Fräsen auf 100 mm Länge, exakt positioniert getaumelt mit einem tiefen Innen-6-Kant, sowie ein Außengewinde mit einem Durchmesser von 15 mm, das in der Rückseite zeitverdeckt gewirbelt wird. Dabei kann auch der hochfeste Implantatwerkstoff 1.4441 zum Einsatz kommen. Die Vorteile der Drehautomaten drücken sich laut Reuter in über 20 % geringeren Fertigungskosten, 70 % weniger Material, reduzierter Lagerhaltung, höherer Prozesssicherheit und verlässlicher Reproduzierbarkeit aus.

Auf den Geschmack gekommen, stellte Klemm dem Reuter-Team die Aufgabe, auch den Rohrschaft in einem Stück zu fertigen. Dieses hatte nach eingehender Analyse mit dem 7-Achs-Dreh-Fräszentrum des Schweizer Werkzeugmaschinenherstellers Bumotec SA die passende Lösung parat. Die Investi- tionsentscheidung fiel zugunsten einer Bumotec S192FT des Spezialisten aus Sâles.

Das bislang verwendete Flachmaterial offenbarte die Problematik von Biegewülsten beim Abwinkeln. Ein erforderliches Erodieren der Tasche war zudem sehr aufwendig und teuer.

Als Ziel wurde bei Stuckenbrock das Vollfräsen des Teiles aus 25er-Rundmaterial angestrebt, um das Abwinkeln zu eliminieren, die Taschen gleich in einer Aufspannung zu fertigen und vor allem die reproduzierbare Qualitätsstufe zu erreichen, wie sie schon bei den beiden Rohrschaftteilen durch die Bearbeitung auf der Bumotec S 192FT erreicht wurde. Betriebsleiter Klemm: „Mit Bumotec und dem Reuter-Team konnten wir erstmals die Spezifikationen der Werkzeuglieferanten komplett umsetzen und höhere Anforderungen formulieren.“

Das Tieflochbohren wurde früher als separater Arbeitsgang außerhalb der Maschine realisiert. Mit dem Bumotec-Hydrofluid- Aggregat konnte auch dieser Prozess in die Komplettbearbeitung integriert werden.

Bislang wurde ein Kühlaggregat mit 350 bar Druck eingesetzt, das aber in punkto Leistung, realisierbarer Bohrdurchmesser und Wirtschaftlichkeit seine Grenzen hatte.

Das Bumotec-Hydrofluid-Aggregat kann zwei Bearbeitungszentren gleichzeitig versorgen, das heißt, auf beiden Maschinen können hochwertige Prozesse parallel fahren. Dabei erzielt die Bumotec-Hydrofluid bei 170 bar Druck aber deutlich höherer Durchflussmenge gute Ergebnisse: 10 bis 20 % höhere Standzeiten, 20 % höhere Schnittdaten-Vorschübe und 20 % kleinere Durchmesser bis zu 0,7 mm. Zudem ist eine zweite 100-bar-Pumpe integriert, die parallel den übrigen Hochdruck-Anforderungen Folge leistet. Jürgen Klemm ist begeistert: „Nicht nur die Leistung des Aggregats ist einzigartig, auch die Inbetriebnahme wurde exzellent realisiert.“ Innerhalb eines Tages konnten die kompletten Anschlüsse, die Elektrik, Elektronik, die Adaption, Abstimmung und Einstellung von einem einzigen Servicetechniker realisiert werden. Weitere Vorteile sind laut Klemm der selbstreinigende Filter, die Wartungsfreiheit und die Kühlleistung, die selbst an Hochsommertagen die eingestellte Öltemperatur an beiden Maschinen gleichzeitig exakt stabil hält. Für Klemm war auch entscheidend, dass Bumotec das Hydrofluid-Aggregat kostenlos zu Tests bereit stellte und das 170 bar-Aggregat an zwei Maschinen unter Volllast testen konnte. Dank der Leistungsfähigkeit sind sogar Bohrungen über den garantierten Maximalwerten der Bohrwerkzeuglieferanten möglich. Als nächste Schritte will Roland Reuter die Bereiche Service und Technologie gezielt und den dynamischen Marktanforderungen entsprechend aufbauen.

Ingrid Bolkart Fachjournalistin in Illertissen

Ihr Stichwort

• Minimal invasive OP-Technik

• Komplettbearbeitung

• Frästeile • Hochleistungs-Werkstoff • Implantate

Unsere Whitepaper-Empfehlung

Was leisten additive Fertigungstechnologien heute? Mit der neuen Projektionsmikro-Stereolithografie lassen sich Mikroteile als Prototypen oder Serienteile in höchster Genauigkeit und Präzision fertigen. Dies lohnt sich selbst bei kleinen und mittleren Serien. Mehr erfahren Sie…

Teilen: