Wenn es um Neuerungen in der Produktion geht, ist beim Medizinproduktehersteller Aesculap AG in Tuttlingen Hans Keller eine wichtige Person. Er leitet den Werkzeugbau mit etwa 70 Mitarbeitern – wenn man das so sagen will, die fertigungstechnische Denkfabrik des Unternehmens. Ist Hans Keller von einer neuen Bearbeitungstechnologie überzeugt, kommt sie zunächst bei ihm im Werkzeugbau zum Einsatz, wird hier auf Herz und Nieren getestet, um dann die Freigabe für die Produktion zu bekommen. „Da wir im Werkzeugbau trotz der umfangreichen Palette von mehreren tausend unterschiedlichen Produkten genau wissen, welcher Anwendungsbedarf in der Produktion besteht, hat sich diese Vorgehensweise über die Jahre sehr bewährt.“

Modell aus der Medizintechnik – schneller herstellen

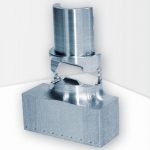

Auch als es darum ging, Universalmaschinen des Mindelheimer Maschinenbauers Grob im Werkzeug- und Prototypenbau einzusetzen, war Keller daher der erste Ansprechpartner. „Nach ersten interessanten Gesprächen haben wir den Anwendungstechnikern von Grob ein Modell gegeben, das sie bauen sollten“, erinnert sich Keller. Es handelte sich um einen Hüfteinschläger, ein relativ großes Teil für Hüftoperationen. Es besteht aus rostfreiem Chrom-Nickel-Stahl (17-4PH). Keller: „Für uns war das damals tatsächlich ein Problemteil, mit einer extrem langen Fräszeit von über drei Stunden.“

So war die Frage an den Maschinenbauer klar: Wie lässt sich die Bearbeitungszeit drastisch reduzieren? Die Lösung lag in den hohen Geschwindigkeiten, mit denen die Grob-Universalmaschinen vibrationsfrei gefahren werden können. So ließ sich die Fräszeit des Hüfteinschlägers um mehr als die Hälfte reduzieren. Darüber hinaus entsprach die Lösung auch noch der Anforderung, das Automatisieren bei großen Stückzahlen in vorwiegend mannloser Schicht zu ermöglichen.

Technologie- und Anwendungszentrum (TAZ) zeigt, wie die Lösung funktioniert

Die Ergebnisse aus dem Test für den Prototypenbau waren also bestens – damals, als im Jahr 2010 die Überlegungen anliefen. Dennoch war es ein langer Weg, bis bei Aesculap alle Bedenken gegenüber der Grob-Maschine überwunden waren. Der Grund war ein einfacher: „Meine Frästechniker im Werkzeugbau waren nur eine vertikale Bearbeitung gewohnt“, erinnert sich Keller. „Eine horizontale Bearbeitung kannten sie zum damaligen Zeitpunkt noch nicht. Die Spindel von hinten, die Maschine anders programmieren und anders spannen. Die Prozesse waren einfach fremd für sie.“ Den Bann brechen konnte ein Besuch in Mindelheim und ein erfolgreicher Frästest im Technologie- und Anwendungszentrum (TAZ) von Grob.

Die hohe Produktivität der Universalmaschinen mit starken Spindeln und stabilem Maschinenkonzept zeigte sich schnell. So ließen sich Teile sehr gut aus dem vollen Material fräsen, wie es bei medizinischen Instrumenten häufig gefordert ist. Für die Medizintechnik ist das besonders interessant, da es eine große Vielfalt bei den Varianten, aber oft nur sehr kleine Losgrößen gibt.

Nach der erfolgreichen Probebearbeitung des Hüftschlägers im Technologie- und Anwendungszentrum hat sich Aesculap für eine Maschine vom Typ Grob G350 – Generation 2 für den Werkzeugbau entschieden. Die Maschine ist mit einer Heidenhain TNC640 Steuerung ausgestattet. Die luftgeschmierte Spindel erreicht eine Drehzahl von 16 000 min-1, ein Drehmoment von 220 Nm und ist mit einem Doppelscheibenmagazin für HSK-A63 mit 117 Werkzeugplätzen ausgestattet.

Automation: Besondere Anforderungen von den Medizintechnikern

(Bild: Grob Werke)

Blieb noch das Thema Automation. „Hier haben wir uns für Lang Robo Trex mit zwei Automationswagen und je 30 Fünf-Achs-Spannern entschieden“, sagt Keller. Sie ist mit einer mechanischen Klemmung ohne Drehdurchführung im Maschinentisch ausgestattet und benötigt keine separaten Paletten. Ein Fanuc-Knickarmroboter mit Schraubstockgreifer ergänzt die Automation.

Allerdings gab es noch ein Detail, für das eine Lösung gefunden werden musste. Ursprünglich war die Automation von Lang zusammen mit Heidenhain so ausgelegt, dass immer nur ein Produkt gefräst werden konnte – die Automation sollte aber auch für andere Produkte einsetzbar sein. Daher war eine individuelle Änderung der Steuerung erforderlich. Gemeinsam haben Maschinenbauer Grob, Steuerungspezialist Heidenhain und Automatisierer Lang diese Anforderung erfüllt.

In der Heidenhain-Steuerung wurde mit dem Batch-Process-Manager jedem der als Greifer verwendeten 60 Schraubstöcke ein eigener Name zugeteilt. Somit ist man bei Aesculap nun in der Lage, unterschiedliche Bauteile zu fertigen, da auf jedem Schraubstock ein anderes Produkt gespannt werden kann. Im Prinzip funktioniert das System jetzt wie eine große Palettierungsanlage.

(Bild: Grob Werke)

Universalmaschinen fräsen heute Abdeckungen für Hüftprothesen

Aktuell fräst Aeculap auf der G350 Abdeckvorrichtungen für Hüftprothesen, die später im Oberschenkelknochen eingesetzt werden. Das dafür verwendete Material ist Stahl 1.4301, auch als V2A-Stahl bezeichnet. Die Abdeckungen werden aus Flachmaterial in einer Aufspannung gefertigt. Handarbeit ist nur noch erforderlich, um im Nachgang eine kleine Anbindung zu entfernen.

Die Laufzeiten variieren je nach Größe der Abdeckung zwischen 20 und 85 min. Wenn die beiden Automationswagen mit der maximalen Stückzahl von 60 Fünf-Achs-Spannern bestückt sind, lässt sich zwischen 20 und 85 Stunden durchproduzieren, ohne nach der Maschine sehen zu müssen – natürlich je nachdem, welche Variante gefertigt wird. Die Maschine läuft derzeit sieben Tage die Woche bei sehr geringen Mannzeiten.

„Wir haben ungefähr 200 verschiedene Hüftprothesen, klein, groß und mittel“, erklärt Anwendungstechniker Thilo Hagen. Entsprechend der Größe des Bauteils ändern sich die Laufzeiten. „Diese Maschine haben wir jetzt seit vier Jahren und nie Probleme mit ihr gehabt“, sagt Hagen. „Mit dem großen Wartungspaket von Grob lassen wir sie einmal im Jahr komplett warten, was für uns wichtig ist, da wir auf bis zu 6000 Spindelstunden im Jahr kommen.“

Weitere Informationen

Die Grob Werke GmbH & Co. KG in Mindelheim ist ein global operierendes Familienunternehmen, das Anlagen und Werkzeugmaschinen entwickelt und herstellt. Weltweit erwirtschaftet die Grob-Gruppe mit 7000 Mitarbeitern eine Leistung von 1,1 Mrd. Euro (Geschäftsjahr 20/21).

Für die Digitalisierung und Vernetzung von Produktionsprozessen haben die Mindelheimer die Software Grob-Net4Industry entwickelt.

Über Aesculap

Die Aesculap AG – 1867 als kleine Werkstätte für chirurgische Instrumente gegründet und heute Teil der B.Braun-Gruppe mit weltweit mit über 64000 Mitarbeitern in 64 Ländern– hat ihren Hauptsitz in Tuttlingen und ist heute ein sehr renommierter Hersteller von Medizinprodukten und -technologien. Um im Bereich chirurgischer Instrumente oder Chirurgie die Position im Markt halten und ausbauen zu können, sind die Anforderungen an die Produktion bei Aesculap enorm hoch. So stellt das Unternehmen Werkzeuge mit sehr unterschiedlichen Dimensionen her. Die Spanne reicht von einem 2,50 m langen Verbundwerkzeug, mit einem Gewicht von bis zu 3 t bis hin zur Mikro-Produktion mit kleinsten Werkzeugen, um zum Beispiel Mikro-Nadeln zu spannen, die nur noch den Durchmesser eines Haars von etwa 70 μm aufweisen. Die Palette an unterschiedlichen Produkten ist breit gefächert: So befinden sich derzeit etwa 28 000 Produkte im Sortimentsbaukasten des Unternehmens. Das Unternehmen ist.

www.bbraun.de/de/unternehmen/organisation-zahlen-und-fakten/aesculap-partner-der-chirurgie.html