Für Design-Ingenieure, die gewohnt sind, mit Metallen zu arbeiten, kann die Spezifikation von Kunststoffen für Medizin-produkte eine Herausforderung sein. Doch biokompatible und chemisch inerte PEEK-Typen bieten bei vielen Implantaten eine leistungsfähige und wirtschaftliche Alternative

Hochleistungspolymere liegen in ihrer Festigkeit und Steifigkeit bei Raumtemperatur oft auf gleicher Höhe wie Metalle. Hinzu kommen mehrere Vorteile. Zum Mehrwert von Polyetheretherketon (PEEK) gegenüber Metallen, die häufig für Medizinprodukte spezifiziert werden, zählen sein geringeres Gewicht, ästhetische und ergonomische Vorzüge sowie Gesamtkostenvorteile und leichte Einfärbbarkeit – letzteres unter anderem von Nutzen für Instrumente, die im Operationssaal schnell und einfach auseinandergehalten werden müssen.

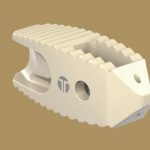

Auch bei Implantaten hat sich PEEK in bestimmten Anwendungen erfolgreich gegen Metalle durchgesetzt. Gezielt entwickelte Typen, wie Zeniva ZA-500 und ZA-600 von Solvay, bieten eine hohe Chemikalienbeständigkeit und Biokompatibilität für chirurgische und dentale Implantate und erfüllen den ASTM-Standard F2026 für den Einsatz in chirurgischen Implantaten. Diese Hochleistungsmaterialien haben grundsätzlich ähnliche Eigenschaften wie herkömmliche PEEK-Typen, werden aber nach ISO 13485 und unter den Anforderungen nach aktuellen GMP-Richtlinien gefertigt und eignen sich für Anwendungen, die der Freigabe durch nationale und internationale Aufsichtsbehörden bedürfen.

Um das Leistungspotenzial von PEEK in der Medizintechnik voll auszuschöpfen, sollte der Designer über eine gute Kenntnis der drei dafür maßgeblichen Einflussfaktoren verfügen: die Molekularstruktur des Materials, dessen Fertigung und seine außergewöhnlichen Eigenschaften. Der Polymerisationsprozess für PEEK führt zu einer Molekularstruktur aus mehrfachen aromatischen Ringen mit Ether, Ether und Keton als Bindegliedern. Dieses aromatische Molekulargerüst, die Kristallinität von PEEK und das Fehlen hydrolysierbarer Gruppen erklären die ausgezeichnete Chemikalienbeständigkeit, Sterilisierbarkeit und In-vivo-Stabilität des Polymers.

Die lineare Struktur macht das Makromolekül kristallisierbar und folglich fest und steif. Hinzu kommt eine hohe spezifische Festigkeit dank der geringeren Dichte gegenüber Metallen. Festigkeit und Steifigkeit hängen vom Grad der Kristallisierbarkeit ab, während die amorphe Phase für Duktilität und Ermüdungsbeständigkeit sorgt. Je nach Verarbeitungsprozess und thermischer Nachbehandlung liegt die Kristallinität von PEEK-Typen für Implantate bei 30 bis 35 %.

Alle diese Eigenschaften können in der Produktion über das kontrollierte Beeinflussen der durchschnittlichen Molekülgröße modifiziert werden. Kleinere Moleküle bedeuten geringere Viskosität und höhere Fließfähigkeit. Wenngleich kommerzielle PEEK-Materialien innerhalb eines bestimmten Bereichs der Fließfähigkeit eine ähnliche mittlere Molekülgröße haben, zeigt sich bei näherem Hinsehen, dass einige Qualitäten eine engere Verteilung hin zu größeren Molekülen aufweisen. Das führt zu besserer Duktilität und Haltbarkeit sowie weniger Kerbempfindlichkeit und Ermüdung. Typen mit leicht erhöhter mittlerer Molekülgröße kristallisieren auch langsamer bei gegebener Temperatur. Diese Unterschiede sind relevant für Konstrukteure, die bestehende Produktlinien erweitern oder innovative neue Anwendungen entwickeln wollen.

Alle PEEK-Typen zeigen ein ähnliches grundlegendes Kristallisierungsverhalten beim Abkühlen in den festen Zustand. Die daraus resultierende Kristallstruktur und die im Wesentlichen gleiche teilkristalline Morphologie ermöglichen dem Konstrukteur – abhängig vom vorgesehenen Verarbeitungsprozess – den Materialtyp mit der bestgeeigneten Viskosität zu wählen. Bei den physikalischen Eigenschaften bestehen je nach Prozessbedingungen und thermischer Nachbearbeitung kleinere Unterschiede.

Die Fertigungstechnologie von PEEK kann außerdem messbare Farbunterschiede bewirken. Es ist zwar kein Zusammenhang zwischen Farbe und Leistungsfähigkeit von PEEK bekannt, doch Farbmessungen geben auch Aufschluss über die Struktur und bieten ein praktisches Mittel, um Typen unterschiedlicher Hersteller auseinander zu halten. So sind unverstärkte PEEK-Typen auf Basis der Technologie des belgischen Chemiekonzerns Solvay aus Brüssel meist heller als vergleichbare Wettbewerbstypen.

Chemie, Struktur und Teilkristallinität bilden die Grundlage für die guten mechanischen Eigenschaften sowie für die Chemikalienbeständigkeit und Biokompatibilität von PEEK. Das Material eignet sich auch für Anwendungen mit guter Schlagzähigkeit, ist jedoch wie die meisten Hochleistungspolymere im Bereich tieferer Kerben und scharfer Kanten weniger schlagzäh. Darüber hinaus werden Kerbempfindlichkeit und weitere Eigenschaften von der Fertigungstechnologie beeinflusst. Der spezifische nukleophile Polymerisationsprozess von Solvay kann die Kerbschlagzähigkeit bei einigen Typen um 10 bis 20 % verbessern.

PEEK bietet eine hohe Steifigkeit, ohne nennenswerte Unterschiede im Hinblick auf die Kurzzeit-Elastizität der diversen Typen einzelner Hersteller. Das elastische Verhalten bei geringer Beanspruchung ist bei allen PEEK-Typen gleich, gefolgt von Streckdehnung bis zum Bruch. Typen mit höherer Fließfähigkeit kristallisieren leichter, neigen jedoch gegenüber solchen mit Standardfließfähigkeit schon bei geringerer Dehnung zum Bruch.

Die Fertigungstechnologie kann erhebliche Unterschiede hinsichtlich der Bruchdehnung von PEEK-Typen bewirken, wie vergleichende Spannungs-Dehnungs-Kurven zeigen. Solvay liefert PEEK-Kunststoffe mit höherer Duktilität und Haltbarkeit im Messbereich unter der Kurve. Dies mag für medizintechnische Anwendungen, deren Belastung innerhalb der normalen Elastizitätsgrenzen von PEEK liegen, ohne Belang sein. Die Wahl von Typen mit höherer Duktilität kann jedoch die Langzeit-Haltbarkeit und Ermüdungsbeständigkeit von Teilen verbessern. Wenn man die Möglichkeiten zur Substitution von Metallen mit einbezieht, sind die Wachstumschancen für medizintechnische Hochleistungspolymere im Verhältnis zu denen der Medizintechnik überproportional. Insbesondere PEEK-Kunststoffe bieten Vorteile gegenüber Metallen, einschließlich Gewichtsersparnis, zum Teil bessere Ästhetik, Ergonomie und Kostenbilanz. Gemeinsam mit den Anbietern lässt sich das Design medizintechnischer Anwendungen optimieren.

Christoph Koslowski Solvay Specialty Polymers, Healthcare-Europe, Bad Zurzach/Schweiz

Ihr Stichwort

- Konstrukteursleitfaden zur Leistungsfähigkeit von PEEK

- Alternative zu Metall

- Hohe Festigkeit und Steifigkeit

- Ergonomische Vorteile

Unsere Webinar-Empfehlung

Armprothesen und andere medizinische Hilfen mit dem 3D-Drucker individuell, schnell und kosteneffizient herstellen

Teilen: