Beatmungsgeräte für die häusliche Pflege müssen extrem sicher und dennoch günstig sein – wozu auch die verwendeten Komponenten beitragen. Für einen Pumpenantrieb wurde daher eine gänzlich neue Konstruktion erdacht.

Bei Beatmungsgeräten für die häusliche Pflege kommen immer mehr Produkte auf den Markt, die technisch nahezu gleichwertig mit Krankenhausapparaten sind. Dieser Markt wird in den kommenden Jahrzehnten ständig wachsen: weil sich in Entwicklungsländern der Zugang zur Gesundheitsversorgung verbessert, aber auch weil in den Industrieländern die Diagnoserate von Erkrankungen der Atemwege steigt. So ist das Schlaf-Apnoe-Syndrom bisher nur bei wenigen Betroffenen diagnostiziert, die mit einem Heimbeatmungsgerät behandelt werden. Angesichts steigender Diagnosezahlen sind Versicherungen und behördliche Gesundheitseinrichtungen bemüht, die Behandlungskosten zu minimieren und drängen die OEMs, erschwingliche und dennoch sichere Produkte zu entwickeln.

Die Beatmungsgeräte in der ambulanten Behandlung sind vorwiegend nachts im Einsatz, um – etwa bei extremem Schnarchen – die Atemwege frei zu halten. Sie müssen sehr leise laufen, um die Patienten oder deren Partner nicht im Schlaf zu stören. Außerdem muss der Wirkungsgrad des Luftkompressors hoch genug sein, um bei einem Stromausfall oder unterwegs im Batteriebetrieb problemlos zu funktionieren.

Für die Kompressormotoren heißt das: Der Fokus der Entwicklung liegt auf geräuscharmen, hoch effizienten Systemen, die Hochgeschwindigkeiten ermöglichen und höchste dynamische Anforderungen erfüllen. Dabei sollen Konstruktion und die Materialien möglichst einfach bleiben, um die Stückkosten bei der Herstellung größerer Mengen moderat zu halten.

Bei der Entwicklung von Hochgeschwindigkeitsantrieben beeinflussen magnetische, thermische und Reibungsverluste die Designfreiheiten, ebenso die Dynamik und sogar die mechanische Beständigkeit des Rotors. Daher war es für die Entwickler der französischen Moving Magnet Technologies (MMT) in Besançon eine Herausforderung, ein magnetisches Design zu entwerfen, das diese Anforderungen erfüllt und sich für die Fertigung großer Stückzahlen eignet.

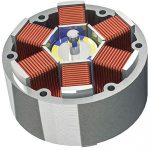

Typischerweise basieren Hochgeschwindigkeitsantriebe auf einem Rotor mit nur einem Polpaar. So werden magnetische Verluste minimiert und die elektronische Kommutierung mit einer niedrigen Frequenz möglich. Rotoren mit zwei Polpaaren sind andererseits aber eine gute Lösung, um zusätzliches Drehmoment zu gewinnen und einen Betrieb mit nur geringer Erwärmung zu realisieren. In einem Beatmungsgerät erreicht man damit auch die notwendigen Beschleunigungsprofile, um mit der Turbine der Atemfrequenz des Patienten folgen zu können. Daher hat MMT für eine radiale Turbine eine Lösung entwickelt, die aus einem Permanentmagnet-Motor besteht, dessen Stator mit sechs Nuten und dessen Rotor mit zwei Polpaaren ausgestattet ist.

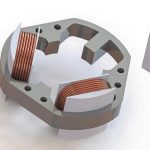

Das Besondere am Stator sind seine engen, geraden Zähne. Dieses Design ermöglicht es, die Spulen außerhalb der Statorbleche im Offline-Betrieb automatisch zu wickeln. Die fertigten Spulen werden, ebenfalls automatisch, auf den Zähnen platziert. Diese Struktur kann entweder mit drei oder sechs Spulen ausgeführt werden.

Sechs Spulen werden verwendet, wenn eine höhere Leistung erforderlich ist oder der Motor flach dimensioniert sein muss. Drei Spulen genügen, wenn die Kostenoptimierung das Hauptkriterium ist. Der Rotor besteht in jedem Fall aus einem vierpoligen Magneten, der entweder als Ring oder als flaches, ziegelförmiges Segment konzipiert ist.

Ein weiteres wichtiges Merkmal dieses Motortyps ist das sehr kleine Rastmoment. Das Rastmoment verursacht im Motor eine magnetische Unwucht, die für den Patienten störende Geräusche hervorrufen kann, und reduziert den Motorwirkungsgrad. Um dieses zu kompensieren und gleichzeitig enge Statorzähne mit breiten Nuten zu ermöglichen, nutzt MMT eine innovative Lösung: einen Rotor, bei dem die Sinus-Ausrichtung des Magnetfelds den Luftspalten zugewandt ist. Entweder bekommt der Permanentmagnet-Ring ein Sinus-Profil der Magnetisierung oder die Magnetsegmente, die üblicherweise eine einfache Magnetisierungsrichtung zeigen, werden ziegelförmig hergestellt, um ein Sinus-Magnetfeld zu erzeugen. Zusätzlich sind die Statorzähne leicht eingekerbt. So können sie die verbleibenden Schwingungen kompensieren.

Aktuelle Berechnungen und Prototypen haben gezeigt, dass diese Konstruktion gleich mehrere Vorteile bietet. Zum Beispiel war es möglich, für eine besondere Applikation das Volumen der Magnete um bis zu 60 % zu verkleinern. Zugleich lässt sich an Stelle von Neodym-Eisen-Bor ein günstigeres Magnetmaterial verwenden. Dies senkt die Kosten deutlich, während gleichzeitig die technischen Leistungswerte verbessert werden: Unter Last verbraucht der Motor nur die Hälfte des Stroms im Vergleich zu früheren Modellen. Das ermöglicht einen höheren Wirkungsgrad und bietet Drehmoment-Reserven, wenn Druck- oder Fluss-Schwankungen im Beatmungsgerät vorgegeben sind. Bei einem anderen Projekt ließ sich der Wirkungsgrad um 10 bis 15 % verbessern, was zu 40 % weniger Erwärmung führte.

Damit hat MMT eine bürstenlose Lösung für Hochgeschwindigkeitsmotoren entwickelt, die sich nicht nur hohen Anforderungen anpasst, sondern auch eine Fertigung in hohen Stückzahlen ermöglicht. Dank der spezifischen Rotor- und Statorkonstruktion werden Rastmoment, Hochgeschwindigkeitsverluste und Geräusche minimiert, ohne die Anforderungen für die Großserien-Fertigung aus dem Auge zu verlieren. Der Beatmungsgeräte-Markt kann von diesen Eigenschaften stark profitieren.

- Guillaume Keltz, Gilles Tonnelier, Bruno Fauvel MMT, Besançon/Frankreich

- Weitere Informationen MMT entwickelt unter anderem elektrisch betriebene Kompressoren, Turbolader und Hochgeschwindigkeitsgeneratoren mit Leistungen von wenigen Milliwatt bis zu einigen Kilowatt. www.movingmagnet.com

- Motoren für Beatmungsgeräte

- Zweipolige Rotoren

- Fertigungsfreundliche Konstruktion der Statoren

- Drehmomentreserve

- Hohe Drehzahlen

Motor für die Pumpe

Fortschritte in der Medizintechnik erfordern Geräte, die sich optimal anpassen, gerade im ambulanten Bereich. Das betrifft auch kompakte Pumpen mit gleichzeitig optimaler Systemeffizienz, hohem Druck und erhöhtem Durchfluss. Neue Chancen bieten hier Hochgeschwindigkeitspumpen und -Turbinen, die Moving Magnet Technologies (MMT) bis zur Einsatzreife entwickelt. Diese Gaskompressoren bestehen aus einem turbinengetriebenen Motor, der über 20 000 min-1 erreicht. Einige dieser Kompressoren werden bereits in verschiedenen Anwendungen wie medizinischen Beatmungsgeräten eingesetzt. Das Ziel von MMT ist dabei, mit kosteneffizienten aktuellen Designs die technischen Anforderungen zu erfüllen.

Ihr Stichwort

Unsere Whitepaper-Empfehlung

Lesen Sie, warum Medizintechnikunternehmen ihre Testprozesse für die Validierung von Software optimieren müssen und wie sie dabei die Erfahrung der Automobilbranche für sich nutzen können.

Teilen: