Vorhandene Werkstoffe für die Medizintechnik abwandeln – das können auch kleinere Unternehmen heute bewerkstelligen. Die Zukunftsperspektive sind Materialien oder Systeme, die erst in zehn bis zwanzig Jahren marktreif sein werden.

„Kümmert Euch bitte schon bei der Materialentwicklung darum, dass es den Patienten nicht schadet“, warnt Dr.-Ing. Ute Müller die Hersteller medizintechnischer Produkte und Komponenten. Das gelte nicht nur, wenn neu entwickelte Biomaterialien eingesetzt werden sollen, betont die Geschäftsführerin des BMP Labor für medizinische Materialprüfung GmbH in Aachen. Selbst die bereits in der Medizintechnik bekannten Werkstoffe bergen ihrer Erfahrung nach Risiken.

Grundsätzlich habe Müller nichts dagegen, Werkstoffe wie PVC, Titan oder Hydroxylapatit als biokompatibel zu bezeichnen – und diese könnten kleinere Unternehmen durchaus erfolgreich für den Einsatz in medizinischen Produkten abwandeln. „Fakt ist aber, dass der Herstellungsprozess, inklusive Sterilisation und Reinigung, ganz schlimme Einflüsse ausüben kann, von denen man normalerweise gar nicht ausgeht.“

In einem von ihr untersuchten Fall seien OP-Auflagen bei den Tests in ihrem Labor „grottentoxisch gewesen“, erinnert sich Dr. Müller. Nach drei Monaten erfolgloser Ursachensuche habe sie sich schließlich die Produktion beim Hersteller angesehen. Jeden Abend säuberte eine Reinigungskraft die Produktionshalle inklusive aller neu produzierten Auflagen mit einem Sprühreiniger. Der verursachte die Toxizität.

Als weiteres Beispiel nennt die Werkstoffexpertin Implantate aus einer weit verbreiteten Legierung, auf denen alle Zellen abstarben. Ursache in diesem Fall war das zum Aufrauhen der Oberfläche wiederverwertete Material: Es übertrug giftige Kupferrückstände von zuvor bestrahlten Rohren.

Risikofaktor Sterilisation

Wie schädlich die Sterilisation für einen Werkstoff sein kann, betont auch Professor Dr.-Ing. Jörg Vienken von der Fresenius Medical Care, Bad Homburg: „Gammastrahlen verkürzen chemische Ketten in vielen Kunststoffen, wodurch leicht extrahierbare Substanzen entstehen können. Wenn diese in den menschlichen Organismus gelangen, können sie Toxizitätsprobleme verursachen.“ Das sei besonders bei Medizinprodukten in der Langzeitanwendung zu beachten. Zudem seien Wechselwirkungen von Materialien mit dem Körper noch viel zu wenig bekannt. „Biomaterialien mit einer bestimmten negativen Ladungsdichte auf der Oberfläche können zu schweren Blutdruckabsenkungen führen“, erklärt Vienken. Das sei ein großes Problem bei den Patienten, die gleichzeitig blutdrucksenkende Mittel wie ACE-Hemmer nehmen. Doch entmutigen lässt sich der Fachmann von diesen Effekten nicht: „Ich wage vorauszusagen, dass wir in Zukunft auch positive synergistische Effekte zwischen Medikamenten und neuen Materialien finden werden.“

Um so wichtiger sei es, eine Anwendung zu Beginn genau zu definieren. „Dasselbe Material kann in Anwendung A sehr gut und in Anwendung B komplett ungeeignet sein“, betont der Experte aus Bad Homburg. Interessanterweise gäbe es nicht viele biokompatible Werkstoffe, die für alle Therapien geeignet seien. Die meisten würden aber erfolgreich in anderen Bereichen eingesetzt, so etwa Kunststoffe wie Polypropylen, Polyethylen, Polysulfon, Polyvinylchlorid oder auch PEEK.

Als Chance für kleinere Unternehmen sieht Vienken den künftigen Bedarf an medizintechnischen Systemen: „Denken Sie an einen schwer diabetischen Patienten, der 75 oder 80 Jahre alt ist und zusätzlich eine starke Brille trägt. Dieser Patient kann sich nicht mehr selbst therapieren, sondern braucht ein automatisch arbeitendes Beobachtungs- und Therapiesystem.“ Die Komplexität dieser Systeme steige mit dem Alter des Patienten und der Anwendung. Ideen und Konzepte dazu gäbe es viele, und Kongresse wie jene der Deutschen oder Europäischen Gesellschaft für Biomaterialien oder der Europäischen Gesellschaft für Künstliche Organe seien für clevere Erfinder eine wahre Fundgrube.

Eine neue Plattform für den Austausch von Ideen, vor allem im Bezug auf Querschnittsthemen, bietet der neue Fachausschuss Biomaterialien der Deutschen Gesellschaft für Materialkunde (DGM). „Extrem spannend und transdisziplinär“ – so bezeichnet dessen Leiter und Initiator, Professor Dr. Klaus D. Jandt, das Feld. Die jüngsten Entwicklungen – Biomaterialien der vierten Generation – seien eine wahre Revolution: „Sie arbeiten nicht mehr gegen den Körper wie einige der Vorläufer, sondern greifen tiefgehend und aktiv in biologische Prozesse ein“, verdeutlicht der Direktor des Instituts für Materialwissenschaft und Werkstofftechnologie (IMT) der Friedrich-Schiller-Universität Jena.

Künstliche Haut zählt zu den Werkstoffen der 4. Generation

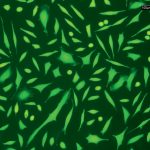

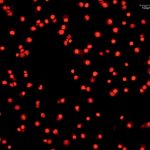

Als Beispiele nennt Jandt Werkstoffe, die Wachstumsfaktoren abgeben und so das Einheilen von Implantaten beschleunigen, oder antibakterielle Eigenschaften haben. Zur vierten Generation zählt der Wissenschaftler auch Tissue Engineering, wobei die bekannteste Anwendung die künstliche Haut für Verbennungsopfer sei. Dem Patienten würden unbeschädigte Hautzellen entnommen und in Zellkultur auf einem Polymergerüst vermehrt, bis ein genügend großes Stück entstanden sei, um die Wunde zu verschließen. Schließlich gehören auch biomimetische Materialien zur jüngsten Generation der Biomaterialien. Sie nutzen Prinzipien aus der Natur und sind daher oft Verbundwerkstoffe. Jandts Arbeitsgruppe in Jena hat beispielsweise ein neues Knochenersatzmaterial entwickelt, das dieselbe Struktur hat wie ein Knochen und eine sehr ähnliche Zusammensetzung aufweist.

„Solche Materialien sind die Zukunft, wenn sie auch noch weitgehend in der Entwicklung stecken“, betont der Werkstoffexperte. Er gehe aber davon aus, dass diese Prinzipien in den nächsten zehn bis zwanzig Jahren moderne Biomaterialien auszeichnen. „Noch“, so Professor Jandt, „wird der Fortschritt durch Zulassungsfragen und eine Tendenz zur Überregulation verlangsamt.“ Letztendlich würde der starke Verbaucherschutz dazu führen, dass nur wenige neue Materialien zur Marktreife gelangen. So wichtig der Verbraucherschutz auch sei, müsse trotzdem etwas gegen den derzeitigen Trend getan werden, dass den Patienten vor lauter Angst vor Schadensersatzforderungen praktisch keine neuen Produkte mehr zu Gute kommen.

Monika Corban Fachjournalistin in Brisbane

Glossar

- Biokompatibilität Werkstoffe sind biokompatibel, wenn Geometrie, mechanisches Verhalten und Oberfläche für den menschlichen Körper verträglich sind. Moderner ist der Begriff Biomaterial: ein vom Menschen bearbeitetes Material, das im Kontakt mit Körperflüssigkeiten oder Geweben steht und eine Funktion ersetzt.

- Bioinert Ein Material ist bioinert, wenn es zu keiner Wechselwirkung mit dem umgebenden Gewebe kommt, keine toxischen Stoffe freigesetzt und keine Immunreaktionen hervorgerufen werden. Inzwischen ist klar, dass es sich um eine Wunschvorstellung handelt, da es immer Wechselwirkungen zwischen Gewebe und Implantat gibt.

- Biotolerant Medizinprodukte aus biotoleranten Werkstoffen lassen eine Verweildauer von Monaten bis zu Jahren im Körper zu. Sie dürfen nicht bioaktiv sein, können sich aber durchaus aufgrund der Umgebungsbedingungen verändern.

- Bioaktiv Bioaktiv ist ein Implantat, wenn es eine Interaktion mit dem umliegenden Gewebe auslöst, beispielsweise die Bindung von Knochengewebe. Der Begriff „bioaktiv“ wird aber auch verwendet, wenn ein Material unschädlich in Abbauprodukte zersetzt werden kann.

- Biomimetisch Materialien, die Prinzipien aus der Natur nutzen. Oft sind das Verbundwerkstoffe, beispielsweise eine Polymermatrix mit keramischem Füller.

- Extraktarm Körperflüssigkeiten können Substanzen aus Werkstoffen extrahieren. Aktuelles Beispiel sind Weichmacher aus PVC, die im Tierversuch als reproduktionstoxisch gelten. Besonders wichtig bei Medizinprodukten für die Langzeitanwendungen.

- Sterilisierbarkeit Ein oft unterschätztes Problem beim Entwickeln von Medizinprodukten, da vorhandene Sterilisationsprozesse die Materialeigenschaften verändern können.

- Materialcharakterisierung

- Validierung der Reinigung, Aufbereitung und Sterilisation

- Hämokompatibilität

- Zytotoxizität

- Implantationsprüfungen

- Irritation

- Sensibilisierung

- Genotoxizität

- Karzinogenität

- Reproduktionstoxizität

- Akute systemische, subakute und subchronische Toxizität

- Biokompatible Werkstoffe

- Toxizität in der Fertigung

- Kunststoffe

- Materialien der 4. Generation

- Test-Dienstleister

Bioverträglich oder nicht?

Dienstleister, die Materialien und Produkte prüfen, empfehlen eine frühzeitige Beratung. So lasse sich überflüssiger Aufwand vermeiden.

Bevor ein Hersteller medizinische Produkte oder Materialien auf den Markt bringen kann, muss er ihre Sicherheit nachweisen. Je nach Einsatz müssen sie blut- und zellverträglich sein, dürfen weder krebserregend noch Erbgut-schädigend sein. Die für diese Nachweise empfohlenen Tests sind in der Normenreihe ISO 10993 erfasst.

Weltweit haben sich einige Dienstleister auf Tests dieser Art spezialisiert. Eine mögliche Anlaufstelle ist das BMP Labor für medizinische Materialprüfung GmbH in Aachen, das ein vollständiges Qualitätsmanagementsystem nach der ISO 17025 eingeführt hat.

„Wir als Prüflabor orientieren uns am Endprodukt und passen daran die Prüfstrategie an“, betont Geschäftsführerin Dr. Ute Müller. Dabei beraten die Aachener auch bei der Wahl der passenden Strategie. Sehr wichtig sei es, Dienstleister wie BMP schon weit vor klinischen Studien in die verschiedenen Phasen der Produktentwicklung mit einzubeziehen. So ließen sich durch In-vitro-Labortests, den Startpunkt für alle Materialprüfungen, teure Fehlentwicklungen vermeiden. Erst wenn diese Tests erfolgreich abgeschlossen sind, kann der nächste Schritt angegangen werden – die Phase der Tierversuche. Am Ende der Testreihen steht als Ziel die Vergabe des CE-Kennzeichens für das fragliche Produkt. Unter den Experten bei BMP sind nach Auskunft von Dr. Müller sowohl die Werkstoffexperten als auch die Anwender vertreten: Alle technischen Leiter der Speziallabore seien Fachärzte und somit Praktiker, die genau wüssten, was in einem OP passiert.

Die Speziallabore von BMP umfassen beispielsweise

Kontakt:

Dr.-Ing. Ute Müller, E-Mail: mueller@bmp-aachen.de

Ihr Stichwort

Unsere Whitepaper-Empfehlung

Lesen Sie, warum Medizintechnikunternehmen ihre Testprozesse für die Validierung von Software optimieren müssen und wie sie dabei die Erfahrung der Automobilbranche für sich nutzen können.

Teilen: