Per Elektronic Packaging ließ sich für einen Magnetresonanztomographen ein Elektronikgehäuse aus Standard-Baugruppen und speziellen Teilen erstellen. Das Projekt stellte besonders hohe Anforderungen an EMV-Schirmung und Kühlungskonzept.

Neuere MRTs, die in kürzerer Zeit mehr Bilder liefern und damit die Behandlungszeiten verkürzen, haben eine höhere Emission. Nicht selten werden heute daher Magnetfelder von bis zu sieben Tesla benötigt, was zu hoher Temperaturentwicklung in der Systemumgebung und im Gerät führt. Genau dieses starke Magnetfeld ist es aber auch, das hohe Anforderungen an die EMV-Abschirmung eines Gehäuses stellt, um die Auswirkungen auf das Signalverhalten der Elektronik zu kontrollieren.

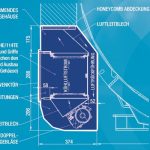

Bei der hier beschriebenen Entwicklung eines Gehäuses für den Einsatz in der Magnetresonanztomographie (MRT) gelang es, das Systemdesign effizient umzusetzen, und den besonders hohen Anforderungen an die EMV-Schirmung und an das Kühlungskonzept gerecht zu werden. Da die Spule in der Mitte des Tomographen angebracht ist, musste die der Spule zugewandte Seite des Gehäuses aus Platzgründen am oberen Ende abgeschrägt sein. Zudem musste der Gehäuseaufbau für den Einbau so angepasst werden, dass er problemlos in die Auslassung der Endapplikation passte.

Um Elektronik so funktionell zu verpacken, kann Heitec auf ein ausgereiftes Standard-Systemgehäuseprogramm zugreifen. Je nach Anwendung kann dieses aber auch auf spezifische Vorgaben zugeschnitten werden. Das Systemdesign erweist sich jedoch meist als komplexer als erwartet, vor allem, wenn das Ergebnis technologisch ausgereift und auch mittel- bis langfristig wirtschaftlich sein soll. Nicht zu vergessen sind wirtschaftliche Aspekte der Erzeugung selbst.

In jeder Phase der Entwicklung, bei jedem noch so kleinen Teilchen, müssen also die Fertigbarkeit sowie das Life-Cycle-Management, die Wartbarkeit und alle relevanten Kosten auch nach der Fertigstellung im Auge behalten werden. Handelt es sich um Gehäuse für Applikationen in einem regulierten Umfeld, sind besonders viele Anforderungen zu erfüllen. Bei der Bauteilbeschaffung muss sich etwa die Charge lückenlos verfolgen lassen. Die Fertigungsprozesse müssen validiert sein. Es muss sich jederzeit nachweisen lassen, dass alle geltenden Richtlinien eingehalten wurden.

Außerdem wird schon bei der Auswahl der Komponenten auf Langzeitverfügbarkeit geachtet – gerade im OEM-Bereich. Hier sollen schließlich die Endprodukte beim Kunden unverändert viele Jahre im Feld zuverlässig ihre Arbeit tun. Re-Zertifizierungen sind mehr als unerwünscht, da sie ausführliche Regressionstests und Kosten mit sich bringen.

Um die genaue Aufzeichnung und Präzision der MRT-Aufnahmen im beschriebenen Beispiel nicht zu beeinträchtigen, musste die Elektronik auch vor den hohen Temperaturen in der Systemumgebung und im Gerät geschützt werden. Es war klar, dass diesen Umgebungsbedingungen mit einem einfachen Standardgehäuse nicht entsprochen werden konnte. Hier war die umfassende Expertise der Entwickler gefragt, um die bestmögliche Lösung zu finden.

Trotz aller Vorkehrungen für die EMV, musste der Kühlluftstrom im System frei zirkulieren können. Nur so kann die gleichmäßige Entwärmung des Systems gewährleistet und Ausfälle verhindert werden. Zu diesem Zweck wurde ein Doppel-Radialgebläse in die Gehäuseunterseite eingebaut. Ein schräg angebrachtes Luftleitblech „dirigiert“ nun die Kühlluft in das Systeminnere, die dann entlang des bereits erwähnten schräg angebrachten, oberen Luftleitblechs nach oben durch das Luftleitblech und an der Rückwand des Systems wieder nach unten geleitet wird. Das erzeugt einen permanenten, aktiv-gekühlten Luftstrom. Aufgrund der Packungsdichte musste für die Zuleitungen an die Außenseite der Boards genügend Platz eingeplant werden. Die Kabelführung wurde schließlich entlang des unteren Schrägblechs gelegt. Gleitschienen und Griffe ermöglichen den einfachen Ein- und Ausbau in das sowie aus dem EMV-Gehäuse. Eine Schwenktür gewährt leichten Zugang. Gut zugängliche Anschlüsse, einfache Bedienbarkeit und Erreichbarkeit der Komponenten für spätere Wartungsmaßnahmen wurden bereits in das Konzept mit einbezogen.

So konnte aus Standard-Baugruppenträgerkomponenten und speziell zugeschnittenen Bauteilen ein leistungsfähiges Gehäuse erstellt werden, das den Anforderungen einer fortschrittlichen Applikation genügt. Die äußere Hülle, die Luftführung und der Aufbau des Systems waren hierbei anwendungsspezifisch. Der Innenausbau, also Profilschienen, Führungsleisten für die Leiterplatten und Frontblenden, wurden aus dem umfassenden Standard-Gehäuseteilportfolio realisiert.

Wichtig für den Einsatz in regulierten Märkten und extremen Anwendungen ist auch die Klassifizierung gemäß EN 60529, bei der kleinste Mängel beanstandet werden. Hoher Durchsatz, einfache Implementierung, hohe Präzision und Inspektionstiefe stellen nicht nur hohe Anforderungen an die Elektronik, sondern an jeden Teilbereich des Systems, wie auch die Mechanik. Qualität und Zuverlässigkeit sind ein Muss, da davon auch die Qualität des Ergebnisses und letztlich vielleicht ein Menschenleben abhängt. Fehler in Material und Produktion können überdies wirtschaftliche Nachteile für den Hersteller nach sich ziehen. Insbesondere in stark reglementierten Anwendungsbereichen ist es sehr wichtig, dass der Prototyp absolut fehlerfrei ist, bevor er in Serie gefertigt wird.

Die Erfahrung und das Wissen, wie ein System effektiv konstruiert sowie schnell und kostengünstig gemäß der Idee des ‚Design for Manufacturability‘ montiert werden kann, sind entscheidende Faktoren für Service und Aufrüstbarkeit. Sie erlauben es aber auch, die Herstellung zu beschleunigen. Damit wird der Anwender in die Lage versetzt, die Endmontage in die Applikation selbst durchzuführen. Dies gilt im Umkehrfall ebenso für die Demontage des Gehäuses und für nötige Wartungsarbeiten.

Das Motto lautet dabei: So funktional wie möglich, aber auch so einfach wie möglich. Die Vernetzung des Entwicklungsteams ermöglicht Datenzugriff und parallele Arbeitsabläufe. Das reduziert nicht nur die Herstellkosten deutlich und bietet mehr Flexibilität, sondern erlaubt auch schnellere Auslieferung und Wettbewerbsvorteile am Markt. Die Produktionszeit in dieser Phase kann so entscheidend verkürzt werden.

Roland Chochoiek Heitec Business Unit Electronics, Eckental

Weitere Informationen Zum Systemanbieter für Industrielösungen im Bereich Elektronik: www.heitec.de

Ihr Stichwort

- Electronic Packaging

- Baugruppen-Konzeption

- Gehäusetechnik

- EMV-Richtlinie

- System-Design

Unsere Whitepaper-Empfehlung

Lesen Sie, warum Medizintechnikunternehmen ihre Testprozesse für die Validierung von Software optimieren müssen und wie sie dabei die Erfahrung der Automobilbranche für sich nutzen können.

Teilen: