Schlüsseltechnologien wie Mikroelektronik, Mikrosystemtechnik und intelligente, hochintegrierte Systeme oder auch die Nanotechnologie ermöglichen herausragende Anwendungen in der Medizintechnik. Beispiele dafür sind miniaturisierte Ultraschallwandler, die eine individualisierte Therapie bei Krebspatienten mithilfe eines Mikroendoskopes ermöglichen. Oder auch Ergebnisse aus dem Fraunhofer-Leitprojekt „Theranostische Implantate“: Sie zeigen das Potenzial für ein Implantat, mit dem sich Hämodynamik bei Humanpatienten auch für lange Zeit überwachen lässt. Weitere Ansatzpunkte bieten sich bei intelligenten Implantaten, komplexen Medizingeräten oder auch Wearables mit tragbarer Sensorik – und nicht zuletzt bei biokompatiblen Materialien für einen Einsatz am und im Menschen.

Elektronik für die Medizin: So kommt das Implantat an seine Energie

Ein weiteres Beispiel für Verbesserungen ist die drahtlose Energie- und Datenübertragung, die am Fraunhofer-Institut für Elektronische Nanosysteme ENAS in Chemnitz und Paderborn unter dem Namen Smart Universal Power Antenna (Supa) entwickelt wurde. Damit lassen sich auch Implantate, die keine kontaktbasierte Schnittstelle nach außen besitzen dürfen, mit ausreichend Energie versorgen. So kann ein Patient sein Implantat, das ohne Batterien auskommt, über viele Jahre bis zu mehreren Jahrzehnten tragen.

Die Technologie basiert auf der induktiven Energieübertragung im hochfrequenten Bereich von über 10 MHz. Dazu werden leiterplattenbasierte Spulen verwendet, die besonders geringe Verluste aufweisen. Um sowohl Daten als auch Energie zu übertragen, lässt sich die Amplitude des Energiesignals modulieren. Diese Veränderungen werden detektiert und in einer Auswertelogik in einen Datenstrom umgewandelt.

Das Implantat wiederum verschickt die Daten in Gegenrichtung über eine Lastmodulation. Auf diese Weise lässt sich eine Verbindung mit einer Datenrate von 10kBit/s aufbauen – und die Energieversorgung ist während der Datenübertragung gewährleistet.

Die Technologie haben Mitarbeiter des Fraunhofer ENAS mit Blick auf hochinnovative Medizinprodukte entwickelt. Dass die Sicherheit des Patienten jederzeit gewährleistet ist, haben sie nachgewiesen.

Neue Elektronik für die Medizin schadet dem Patienten nicht – das ist nachgewiesen

Hierzu wurden die real erzeugten elektromagnetischen Felder mit einem hochauflösenden Nahfeldscanner vermessen. Die spezifische Absorptionsrate (SAR) wurde in Simulationen ermittelt. Sie beschreibt die Energie, die ein Gewebe in einer bestimmten Zeit aus einem hochfrequenten elektromagnetischen Feld aufnimmt. Diese wird vor allem in Wärme umgewandelt. Die Untersuchungen haben gezeigt, dass die SAR in allen Betriebsbereichen unterhalb der zulässigen Grenzwerte blieb.

In einem weiteren Projekt am Fraunhofer ENAS ging es um die Frage, ob sich Elektronik – wie Kontaktflächen oder elektronische Vorverstärker – erzeugen lässt, die in den Körper eingebracht werden und dort verbleiben kann, weil sie biologisch abbaubar ist. Am Projekt Bioelektron waren mehrere Institute beteiligt und haben Elektronikkomponenten auf geeigneten Trägern erzeugt. Das biologisch abbaubare Substrat basiert auf dem Ormocere-Materialsystem des Fraunhofer ISC. Die Mindestanforderung war, dass die Träger biokompatibel sein mussten.

Bioresorbierbare Materialien: Elektronik via Inkjet drucken

Zwei Auftragungsverfahren waren im Einsatz. Via Inkjetdruck wurden bioresorbierbare Materialien wie PEDOT:PSS, Schellack, β-Carotin und Indigo-Tinten verwendet. Die Forscher haben sie so aufgearbeitet, dass sie sich via Inkjetdruck verarbeiten lassen. So können die Ingenieure daraus Elektroden-, Dielektrikum- wie auch Halbleiterschichten herstellen.

Die Elektroden, Kondensatoren und Dünnschicht-Transistoren zeigten Eigenschaften, wie die Fachleute sie für die geplante Anwendung im menschlichen Körper definiert hatten. Untersucht wurden Leitfähigkeit, Isolierung, Halbleitfähigkeit, Kapazität, Strom-Spannungs-Kennlinien und Lebensdauer der Elektronik, bis diese ihre Funktionalität durch Resorptionsprozesse verliert.

Auch Leiterstrukturen aus Zinkschichten wurden mittels Aerosol-Jet- Druckverfahren erzeugt. Hierfür wurden Zinkpartikel mit etwa 150 nm Durchmesser in Suspension überführt und gedruckt. Durch Nachbehandlung mittels Infrarot-Laser-Technik wurden die Zinkschichten gesintert und in leitfähige und abbaubare Zink-Leiterbahnen überführt.

Biokompatible Leiterplatten: neue Möglichkeiten für Elektronik in der Medizin

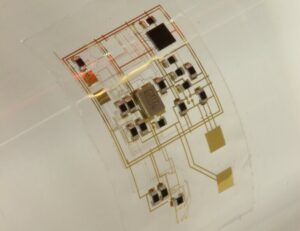

Um Biokompatibilität und Biostabilität, chemische Inertheit und optische Transparenz ging es auch bei der Entwicklung einer ultra-dünnen Leiterplatte auf Basis von biokompatiblem Parylene. Dieses ist sowohl als Substrat und als Dielektrikum zwischen den Umverdrahtungsebenen als auch für die Verkapselungsschicht geeignet. Umverdrahtungsebenen aus Metallen wie Titan, Gold, Platin, aber auch Kupfer oder Aluminium mit kleinsten Strukturgrößen von bis zu 10 µm sind möglich. Die Gesamtdicke der Leiterplatte bleibt dabei unter 20 µm.

(Bild: Fraunhofer ENAS)

So eine ultradünne Leiterplatte dient als Plattform für den Aufbau flexibler Sensorik und Elektronik. Anwendungen finden sich

- in medizinischen Wearables, mit denen sich Vitalparameter monitoren lassen,

- in smarten medizinischen Implantaten,

- in eingebetteten Sensoren zum Monitoring von Leichtbaustrukturen oder

- in geometrieadaptiven Sensoren.

Die Sensoren lassen sich dabei sowohl als diskrete Bauelemente in Form von Mikrosystemen in die ultra-dünne Parylene-Leiterplatte integrieren als auch direkt auf der Leiterplatte fertigen. Letzteres hat das Fraunhofer ENAS in Kooperation mit der TU Bergakademie Freiberg demonstriert. Entsprechende Beispiele waren ein flexibler potentiometrischer pH-Sensor, ein Sensor für flüchtige organische Verbindungen (engl. Volatile Organic Compounds, VOC) sowie ein Temperatursensor.

Aktuell nutzen Mitarbeiter am Fraunhofer ENAS die Parylene-Leiterplatte im Zusammenhang mit Integrationstechnologien. Dabei geht es insbesondere darum, Parylene als Adhäsiv für das Chip- und Waferbonden zu verwenden oder die zur Leiterplatte zugehörige Sensorik für medizinische Anwendungen zu entwickeln. Weitere Funktionalitäten im Parylene zu realisieren, ist ebenfalls geplant. Ziel dabei sind zum Beispiel die Energiegewinnung und die Herstellung funktionaler Mikrostrukturen als Trockenadhäsive, um eine irritationsfreie Anhaftung medizinischer Wearables auf der Haut zu ermöglichen.

www.enas.fraunhofer.de,

direkt zum Thema Medizintechnik:

http://hier.pro/VS6df

Über das Fraunhofer ENAS

Personalisierte Medizin, Computerisierung, Miniaturisierung und Molekularisierung sind die großen Trends in der Medizintechnik. Daran orientieren sich auch die Arbeiten am Fraunhofer-Institut für Elektronische Nanosysteme ENAS. Der Fokus der Entwicklungen liegt auf den Anwendungen, bei denen technische Aspekte im Dienst der Gesundheit stehen. Mikro- und Nanotechnologien stehen im Vordergrund. Die Entwicklungsprozesse sind zulassungskonform konzipiert und enthalten auch die erforderlichen Dokumentationen.