Hochleistungswerkstoffe hartzubearbeiten bringt auch in der Dentaltechnik einige Vorteile. Die Passgenauigkeit von Implantaten und Zahnersatz ist deutlich besser, und aufwändige Nacharbeit nach dem Sintern entfällt.

„Die Ultrasonic-Technologie bearbeitet Hochleistungswerkstoffe wie Keramik oder Hartmetall mit bis zu dreimal höheren Abtragsraten als herkömmliche Verfahren“, sagt Alexander Wolff. Selbst Yttrium-stabilisiertes ZrO2 oder HIP-ZrO2 sind damit nach Auskunft des Technischen Vertriebsleiters der Stipshausener Sauer GmbH sicher und wirtschaftlich in Form zu bringen. Bis dato gebe es kein konventionelles Bearbeitungsverfahren, das Vergleichbares leiste.

„Gerade im Dentalbereich hat das Bearbeiten ausgehärteten Materials einige Vorteile“, betont Wolff. Die Form- und Maßhaltigkeit von Implantaten oder Zahnersatz seien dadurch deutlich besser. Der Grund: Schrumpfungsprozesse infolge des Sinterns, wie sie bei vorbearbeiteten Werkstücken auftreten, sind ausgeschlossen. Zudem entfalle die bisher vielfach erforderliche und zum Teil sehr aufwändige Nacharbeit.

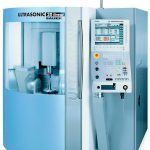

Zu den Highlights der Ultrasonic 20 linear gehört – neben der Lineartechnologie, dem Gantry-Design und dem kompakten 5-Achsen-Konzept – die Ultraschall-Bearbeitungsspindel. Je nach Typ lässt sie das Diamantwerkzeug zwischen 17 500 und 48 000 mal pro Sekunde pulsieren. Dadurch werden Kleinstpartikel aus der Werkstückoberfläche gelöst. Der immer wieder unterbrochene Kontakt zwischen Werkzeug und Werkstück hat deutlich geringere Prozesskräfte und thermische Belastungen zur Folge. Das wiederum wirkt sich nicht nur auf die Standzeit der Tools positiv aus, sondern auch auf die Bearbeitungsmöglichkeiten. So erzeugt das Ultrasonic-Verfahren laut Wolff in harten, spröden Materialien beispielsweise prozesssicher Stege, deren Dicke unter 0,3 mm liegen kann.

Die spezifischen Anforderungen der Medizintechnik sind ein Grund, weshalb sich das zum Bielefelder Gildemeister-Konzern gehörende Unternehmen Sauer erst jetzt so richtig der Branche annimmt. In anderen Feldern wie dem Werkzeug- und Formenbau, der optischen Industrie oder der Produktion von Verschleißteilen aus Keramik hat sich das Ultrasonic-Verfahren längst bewährt. Von den bisher ausgelieferten rund 250 Maschinen der verschiedenen Modelle arbeiten jedoch lediglich rund 5 % im Medical-Bereich, schätzt Wolff. „Wir wollten uns zunächst auf unsere Kern-Zielmärkte konzentrieren und in Ruhe das medizinspezifische Know-how erarbeiten, bevor wir in diesem Markt richtig aktiv werden.“ Dieser Prozess sei nun abgeschlossen. Neben ihrer verstärkten Präsenz auf Medizin-Messen bieten die Stipshausener Technologietage und Seminare an, in deren Mittelpunkt medizintechnische Anwendungen stehen. Außerdem wird es in diesem Jahr gezielte Maschinenanpassungen geben, die das Bearbeiten von Inlays, Onlays, Zahnkronen oder Zahnbrücken im Block- oder Roddesign sowie aus Einzelblöcken erleichtern sollen. Auch in Sachen Automatisierung, Roboterbeladung und Spanntechnik will der Maschinenbauer die spezifischen Bedürfnisse der Branche berücksichtigen.

Geschäumte Implantate bleiben durch geringe Prozesskräfte offenporig

Neben der Zahntechnik hat das Ultrasonic-Verfahren sein Potenzial bereits in einer ganzen Reihe medizintechnischer Felder gezeigt. Dazu gehören unter anderem:

- Kalibriereinsätze und so genannte Isolatoren für Röntgengeräte,

- Stablinsen aus optischem Glas,

- Glas- und Dosierspritzen für den Laboreinsatz,

- Hüftgelenkskugeln und Gelenkpfannen aus Mischkeramiken,

- Kniegelenke, Kniescheiben und Verstiftungen, sowie

- Implantate und Knochenersatz aus geschäumten Materialien, etwa aus Al2O3-, Si- oder Mg-Schaum.

Gerade letztere stellen für die Fertigungstechniker eine Herausforderung dar. „Damit diese geschäumten Implantate gut verwachsen, müssen sie während des Bearbeitens möglichst offenporig bleiben. Auch hier sind die geringen Prozesskräfte der Ultrasonic-Technologie ein großer Vorteil“, sagt Wolff. Bei herkömmlichen Verfahren wie dem Fräsen oder Schleifen bestehe die Gefahr, dass die Poren zuschmieren und das Endergebnis für den Patienten nicht optimal sei.

Für den Patienten spürbare Vorteile bringen die Präzision und Dynamik der Maschine laut Wolff auch im Dentalbereich. „Die Anforderungen hinsichtlich der Passgenauigkeit dürfen hier nicht unterschätzt werden. Gerade der Übergang von der Außen- zur Innenkontur bei Zahnersatz ist enorm wichtig. Er muss genau aufs Zahnfleisch passen, der Randspalt darf zwischen zehn und 20 µ messen. Sonst wird´s für den Patienten unangenehm.“

Als Hauptzielgruppe im Dentalbereich hat Sauer derzeit vor allem größere Zahntechniklabors im Blick. Den großen Unterschied zur Fertigungstechnik – etwa in der Automobilindustrie –, sieht Wolff darin, dass in der Dentaltechnik statt Großserienprodukten ausschließlich Unikate gefragt sind. Wegen der daraus resultierenden hohen Stückkosten forderten die Anwender von den Lieferanten der Fertigungssysteme eine wirtschaftliche Komplettlösung über die ganze Prozesskette. In der Dentaltechnik müssen dazu im Wesentlichen drei Bereiche berücksichtigt werden: das Vermessen der patientenindividuellen Situation, die Konstruktion des Implantats oder Zahnersatzes und deren Fertigung. „Die Qualität des Bauteils hängt direkt von der Qualität des Zahnabdrucks und der Qualität des verwendeten Scansystems ab“, unterstreicht Wolff. Die Daten könnten dazu taktil, via Laser oder optisch erfasst werden, entweder intra-oral oder extern. Deshalb gilt es, das Scansystem ebenso sorgfältig auszuwählen, wie die Bearbeitungsstrategie oder die Bearbeitungswerkzeuge. Die Frage nach einer eventuellen Automation muss geklärt werden, und auch das Know-how der Maschinenbediener spielt bei den Überlegungen eine Rolle.

„Um aus den ermittelten Daten dann ein CNC-Programm zu generieren, ist es unumgänglich, ein speziell angepasstes CAD/CAM-System zu konzipieren und zu integrieren“, fährt Wolff fort. Nur so lasse sich eine einfache und applikationsbezogene Bedienbarkeit der Maschine erreichen und die Qualität des Produkts sicherstellen.

- Haider Willrett haider.willrett@konradin.de

- Weitere Informationen www.gildemeister.com Infos zu Technologietagen und Seminaren: ultrasonic@gildemeister.com

Die Maschine

Die Ultrasonic 20 linear ermöglicht das ultraschallunterstützte Hartbearbeiten von Hochleistungswerkstoffen wie Keramik, Hartmetall oder Glas mit bis zu 10 000 min-1 ebenso wie konventionelles HSC-Fräsen mit bis zu 40 000 min-1. Die jeweiligen Werkzeuge werden über HSK-32-Aufnahmen eingewechselt. Die kompakte Portalmaschine hat ein Mineralguss-Gestell in Monoblock-Bauweise. Für Dynamik und Präzision sorgen Direktantriebe in allen fünf Achsen. Die Verfahrwege in X, Y und Z messen 200, 200 und 280 mm. Durch das 5-Achsen-Konzept lassen sich komplexe 3D-Formen in einer Aufspannung komplett bearbeiten. Die Maschine benötigt ein Stellfläche von 3134 mm x 2462 mm.

Keramikbearbeitung

Geringer Verschleiß und hohe Festigkeitswerte machen Hochleistungskeramiken für viele Anwendungen interessant. Aus genau diesen Gründen sind sie allerdings im ausgesinterten, harten Zustand auch schwer zu bearbeiten. Während beispielsweise die kugelförmigen Werkstücke für Hüftgelenke noch relativ gut mittels Schleifen, Honen und Läppen zu bearbeiten sind, stoßen diese Verfahren bei Freiformen – etwa Kniegelenken oder Zahnersatz – schnell an Grenzen. Einige Institute arbeiten an Lösungen. So wird am Fraunhofer-IPT in Aachen am laserunterstützten Zerspanen von Hochleistungswerkstoffen geforscht. Während das Drehen bereits funktioniert, ist das Fräsen noch problematisch – die Steuerungstechnik ist sehr komplex und filigrane Formen sind noch nicht machbar. Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Universität Hannover wurde ein automatisiertes System entwickelt, mit dem sich auch Kniegelenke grob in Form schleifen und danach passgenau polieren lassen. Alle Verfahren, bei denen die Werkstücke vor dem Sintern vorgefertigt werden, haben den Nachteil, dass der Schwund exakt kalkulierbar sein muss und die Nach- und Feinarbeit vielfach komplex, zeitintensiv und teuer ist.

Ihr Stichwort

• Keramikbearbeitung

• Hartbearbeitung • Dentaltechnik

• Implantate • Spritzen

• Technologie-Seminare

Unsere Whitepaper-Empfehlung

Was leisten additive Fertigungstechnologien heute? Mit der neuen Projektionsmikro-Stereolithografie lassen sich Mikroteile als Prototypen oder Serienteile in höchster Genauigkeit und Präzision fertigen. Dies lohnt sich selbst bei kleinen und mittleren Serien. Mehr erfahren Sie…

Teilen: