Um auf Silikonen und Elastomeren ausreichende Adhäsion für das Kleben zu erreichen, muss die Oberfläche vorbehandelt werden: Ein Edelgas-Plasma sorgt für polare Eigenschaften der Oberfläche, reinigt sie zudem rückstandsfrei und ist schnell in der Anwendung.

Um auch Silikonwerkstoffe und Elastomere zu verkleben, muss deren Oberfläche vorbehandelt werden. Die Plasmabrush-Technologie der Regensburger Reinhausen Plasma GmbH soll genau dies leisten. Denn um eine dauerbeständige Verklebung zu erreichen, muss das Material eine gewisse Oberflächenspannung aufweisen. Nur so können polare Gruppen andocken und als Bindeglied zwischen Substratoberfläche und Klebstoff wirken – also die Adhäsion verbessern.

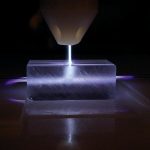

Bei der Plasmabehandlung wird die Oberfläche des zu verklebenden Bauteils über energiereiches Edelgasplasma aktiviert. Durch den Energieeintrag erhält die Oberflächenschicht sogenannte metastabile Eigenschaften: Oberflächennahe Molekülketten werden aufgebrochen oder modifiziert und somit polarisiert.

Bei Thermoplasten wie Polypropylen (PP), Polyamid (PA), Polyethylen (PE) oder Polybutylenterephthalat (PBT) lässt sich mittels der Plasmabrush-Technologie so ein besser für die Haftung geeigneter Untergrund für diverse Klebeanwendungen erzeugen. Die Haftung lässt sich um mehrere hundert Mal verbessern. Zusätzlich ist der Anwender bei der Klebstoffauswahl flexibler. Auch kautschukhaltige Werkstoffe lassen sich damit in kurzer Zeit mit UV-härtenden Klebstoffen dauerbeständig verbinden.

Gerade in der Medizintechnik, in der diese Werkstoffe sehr verbreitet sind und in großen Mengen verarbeitet werden, bietet das Plasmaverfahren einen entscheidenden Vorteil: Es arbeitet sehr schnell. Binnen weniger Sekunden lassen sich die Bauteile behandeln und verkleben. Bislang anwendbare Methoden, um die Werkstoffe vorzubehandeln, beruhen auf nasschemischen Verfahren, die zum Teil sehr zeitaufwendig sind und zudem die Umwelt stark belasten.

Ein weiterer Nebeneffekt einer Plasmabehandlung ist die Feinstreinigung der Oberfläche von biologisch-organischen Reststrukturen, die in der Regel in der Adsorbatschicht aus Wasser und Kohlenwasserstoffbelegungen auf der Oberfläche verankert sind. Diese bilden sozusagen einen „Klebstoff“ für Fremdkörper und führen auf Metallen, keramischen Oberflächen oder Duroplasten oft zu Benetzungsstörungen. Per Plasma lässt sich die Adsorbatschicht aber ablösen, so dass die Plasmabehandlung wasserbasierte Reinigungsmethoden effektiv ergänzt, da die Adsorbate rückstandslos entfernt werden können.

Die Plasmabrush-Technologie wurde speziell für Produktionsbedingungen wie etwa in der Medizintechnik entwickelt und lässt sich in ein übergeordnetes Steuerungskonzept integrieren. Eine Plasmaerkennung gewährleistet Prozesssicherheit und die Elektronik einen 24-Stunden-Betrieb. Der Plasmaerzeuger arbeitet verschleißfrei, emissions- und geräuscharm, und ist – wegen fehlender Partikelemission – reinraumgeeignet. Mehrere Plasmaerzeuger ermöglichen bei schnellen Taktzeiten auch die Behandlung größerer Flächen sowie komplexer dreidimensionaler Strukturen. Neben der Anlagentechnologie, etwa der inline-fähigen 3-Achsen-Automationsanlage RPA-500, bietet Reinhausen Plasma auch Roboterlösungen und Laboranlagen an. Gegen Ende des Jahres wollen die Regensburger zudem bedienerfreundliche Handgeräte liefern, kosteneffiziente Anlagen für Folienbehandlungen und Endlosprofile sowie Rolle-zu-Rolle-Beschichtungssysteme.

Möglich werden so materialschonende Anwendungen bei Umgebungsdruck. Denn das elektronenreiche Plasma reinigt und aktiviert Polymer-, Glas- oder Metalloberflächen vor Klebe-, Beschichtungs- oder Druckverfahren bei sehr niedrigen Temperaturen bis maximal 80 °C. So lassen sich auch Spritzen vor dem Einkleben der Nadeln behandeln sowie Katheter vor dem Verkleben der Ballons und Stents.

Auch beim Spritzen oder Einführen von Stents oder Kathetern ist die Plasmabehandlung hilfreich. Um den Reibungswiderstand zu reduzieren, werden die Kunststoffkörper häufig innen oder außen beschichtet – was eine gute Haftung voraussetzt. op

Teilen: