Keine Technologierichtung hat die Welt der Fertigung in den letzten Jahren so sehr beschäftigt wie der 3D-Druck. Neben den bekannten Erfolgsgeschichten mussten jedoch viele potenzielle Anwender erkennen, dass die mit dem Begriff des „3D-Drucks“ verbundenen Technologien sich wirtschaftlich nicht immer rechtfertigen lassen.

Der sinnvolle Einsatz additiver Fertigungstechnologien ist an bestimmte Bauteil-Eigenschaften und Randbedingungen geknüpft, die prinzipiell von einer Vielzahl medizintechnischer Produkte erfüllt werden: Produkte der Medizintechnik weisen oftmals komplexe Geometrien auf und sind in vielen Fällen stark individualisiert, womit in aller Regel geringe Produktionsmengen verbunden sind. Metallische Komponenten bestehen zudem teilweise aus schwer zerspanbaren Werkstoffen.

Für Produkte, die sich mit diesen Attributen beschreiben lassen, kann die additive Fertigung durchaus eine technologisch und wirtschaftlich sinnvolle Technologie darstellen. Während sich bei den 3D-Druckverfahren für Kunststoffe inzwischen eine große Zahl von Verfahren und Verfahrensvarianten am Markt etabliert hat, ist die Auswahl der technologisch ausgereiften Verfahren für die Herstellung metallischer Teile jedoch derzeit noch sehr begrenzt.

Höhere Präzision und Oberflächenqualität durch LMM-Technologie

Zwar werden mittels additiver Fertigung bereits präzise Bauteile mit hohen Festigkeiten reproduzierbar hergestellt, wie zahlreiche erfolgreiche Anwendungen belegen. Doch haben die etablierten Verfahren – allen voran das Laserschmelzen – mit technologischen Herausforderungen zu kämpfen. Diese betreffen die erzielbare Oberflächengüte sowie aufwendige Nacharbeitsschritte zur Entfernung von Stützstrukturen, die nicht nur technologisch zwingend erforderlich sind, sondern oft auch benutzt werden, um thermisch bedingten Bauteil-Verzug oder Eigenspannungen zu minimieren. „In den meisten Fällen führen gerade die kostenintensiven Aufwände für die Nacharbeit aus wirtschaftlichen Gründen zum Ausschluss der additiven Fertigungsalternative. Genau hier setzen wir mit der neuen LMM-Technologie an“, sagt Dr. Andreas Baum, Geschäftsführer der Metshape GmbH: Die Lithography-based-Metal-Manufacturing-Technologie (kurz LMM), ermöglicht noch höhere Präzision und hervorragende Oberflächenqualität in der additiven Fertigung metallischer medizintechnischer Produkte und kommt dabei völlig ohne Stützstrukturen während des Bauprozesses aus.

Im additiven Verfahren entsteht das fertige Bauteil

Das neue 3D-Druck-Verfahren basiert auf dem Grundprinzip der Stereolithographie. Die Gesamtprozesskette der LMM-Technologie besteht aus zwei Stufen. In der ersten Prozessstufe entsteht auf Basis des Photopolymerisations-Prinzips ein hochpräzises Grünteil. Das Ausgangsmaterial, der so genannte Feedstock, ist dabei eine Kombination aus Metallpulver und photosensitivem Polymerbinder. Durch eine Maskenbelichtung, die eine präzise und schnelle Belichtung einer gesamten Schichtfläche ermöglicht, wird der Polymerbinder lokal vernetzt und auf diese Weise das darin homogen verteilte Metallpulver gebunden.

Das resultierende Grünteil wird in der zweiten Prozessstufe, dem Sinterprozess, in den Endzustand überführt. Im ersten Schritt des zweistufigen Sinterprozesses wird der Polymerbinder thermisch entfernt, im zweiten Schritt wird das Metallpulver gesintert, wodurch ein hochfester, porenfreier und dichter Metallkörper entsteht, der keinerlei Polymerreste enthält. Sowohl die Gesamtprozesskette als auch die resultierenden Materialeigenschaften des fertigen Bauteils sind prinzipiell mit dem Metal-Injection-Molding (MIM oder auch Metallspritzguss) vergleichbar.

Auch Verarbeitung von schwer zerspanbaren Werkstoffen mit LMM-Technologie möglich

Derzeit können Bauteile in Edelstahl 316L und Titan hergestellt werden, wobei die Werkstoffpalette stetig weiterentwickelt wird. Aktuell wird an verschiedenen härtbaren und schwer zerspanbaren Werkstoffen gearbeitet.

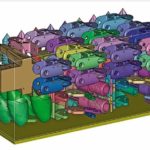

„Die speziellen Randbedingungen der LMM-Technologie ermöglichen eine Grünteilherstellung ohne Stützstruktur, wodurch Bauteile mit allseitigen Nutzflächen ohne Nacharbeit erzeugt werden können“, so Dr. Baum. Durch den Entfall von Stützstrukturen ergibt sich ein weiterer Vorteil der LMM-Technologie, welcher die Wirtschaftlichkeit verbessert: So können die Bauteile dreidimensional im Bauraum dicht gepackt werden, wodurch sich eine optimale Bauraumausnutzung ergibt.

Individuelle Beratung über die gesamte Prozesskette

Das Geschäftsmodell von Metshape stützt sich auf drei Säulen, die einander ergänzen und in vielen Fällen aufeinander aufbauen: Zur Identifikation der Leistungsfähigkeit des LMM-Prozesses werden Machbarkeitsstudien in Dienstleistung angeboten. Anwendern, die LMM als Serientechnologie nutzen wollen, ohne die Fertigungskette selbst aufzubauen, steht das Unternehmen als Produktionspartner ab der Entwurfs- oder Entwicklungsphase der Bauteile zur Verfügung. Auch bei einer Übernahme der LMM-Technologie ins eigene Produktionsportfolio berät Metshape über die gesamte Prozesskette. Angeboten wird eine individuelle Turnkey-Solution, die je nach Ausgestaltung sowohl die Lieferung und Inbetriebnahme aller erforderlichen Komponenten als auch Schulung und Wartungsverträge aus einer Hand beinhalten kann.

Zum Start-up

Die Metshape GmbH, Pforzheim, ist auf die Herstellung von indirekt additiv gefertigten metallischen Bauteilen im Lithography-based-Metal- Manufacturing-Verfahren (LMM) und damit verbundenen Entwicklungsleistungen spezialisiert. Das Start-up fokussiert sich vorwiegend auf die Etablierung der LMM-Technologie in der (Klein-)Serienfertigung von Klein- und Kleinstbauteilen, da sich unter diesen Randbedingungen eine wirtschaftliche Fertigungsalternative zu den klassischen Verfahren ergibt. Dr. Andreas Baum, Lehrbeauftragter und wissenschaftlicher Mitarbeiter im Bereich Maschinenbau der Hochschule Pforzheim und Geschäftsführer von Metshape, erhält eine Förderung durch das Ministerium für Wissenschaft, Forschung und Kunst (MWK) Baden-Württemberg: Sein neu gegründetes Unternehmen wird seit Juli für ein Jahr durch das Programm „Junge Innovatoren“ unterstützt.

Mehr über 3D-Druck mit Instrumentenstahl

Chirurgieinstrumente – additiv gefertigt aus Instrumentenstahl