Firmen im Artikel

Inhaltsverzeichnis

Gittermuster und Wanddicke können im Stent variieren

Mit KI das Know-how im 3D-Druck digitalisieren

Automatisierung des Designs geht weit – aber Ende steht der menschliche Experte

Details zählen bei der Auswahl von Material und Verfahren

Automatisiertes Design am Beispiel Reha-Handschuh

Eine KI macht Designs für Handorthesen – die nächste für die Diabetes-Einlegesohle

3D-Druck von speziellen Helmen und Prothesenschäften

Software: Know-How der Orthopädietechniker und CAD-Spezialisten zusammenführen

Orthopädietechnik: Effizienter mit mehr Patientenkomfort

Weitere Informationen zu Fraunhofer IAPT und I-Fab

Über den 3D-Druck-Dienstleister FIT

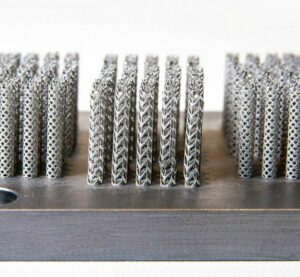

Filigran. Leicht. Irgendwie sehr ästhetisch – ein Stent ist ein gutes Beispiel dafür, wie zart die metallischen Strukturen eines flexiblen Medizinproduktes ausfallen können. An das starre Röhrchen, aus dem sie mit dem Laser höchst präzise geschnitten wurden, erinnert das kaum.

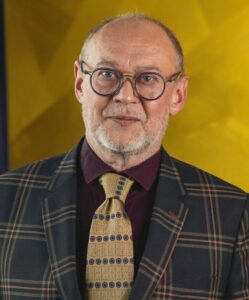

Lässt sich so ein Produkt noch grundlegend verbessern? „Ja“, sagt Carl Fruth, Geschäftsführer der FIT AG im oberpfälzischen Lupburg. Das Mittel dafür: die additive Fertigung. Der Beweis: Ergebnisse des Forschungsprojektes New-Gen-Stent. Dieses endete 2021 und brachte Vorschläge für gänzlich neue Stentgeometrien hervor. Diese seien so gestaltet, dass sich die gewünschte Gefäßaufweitung exakter steuern lässt, sagt Fruth. Auch das Risiko von Gefäßverletzungen sinkt, wie Versuche an tierischen Gefäßen belegen.

(Bild: FIT)

Fruths Unternehmen ist seit 1995 spezialisiert auf 3D-Druck, sei es für Rapid Prototyping, die Herstellung von Serienteilen für verschiedene Branchen oder die Umsetzung futuristischer Projekte für Architektur und Kunst. Verbesserungen in der Stentgeometrie waren möglich, weil die beteiligten Entwickler ihr gesamtes Wissen zum Thema 3D-Druck genutzt und viel getestet haben, um die größte Stärke der additiven Fertigung auszuspielen: die Freiheit in der Gestaltung.

Gittermuster und Wanddicke können im Stent variieren

„Wenn wir additiv fertigen“, erläutert Fruth, „können wir entscheiden, in welchen Bereichen wir die Wanddicke eines Stents reduzieren oder erhöhen – und so die flexiblen Eigenschaften noch über die Gestalt des Gittermusters hinaus beeinflussen.“ Was bei einem Stent, der per Laser aus einem Röhrchen geschnitten wird, nicht möglich ist, denn dieser ist an allen Stellen gleich dick.

Doch in der Freiheit, quasi alles zu verändern, steckt nicht nur Potenzial: Ein Produkt neu und zugleich besser zu denken, ist nur möglich, wenn die Beteiligten alle Möglichkeiten kennen und ausschöpfen. Und wenn sie um Risiken wissen und diese schon in der Konstruktion berücksichtigen. Wer solche Aspekte nicht ausreichend abdecke, sieht sich laut Fruth später möglicherweise mit Kosten für die Nachbearbeitung konfrontiert, die die Wirtschaftlichkeit des gesamten Projekts in Frage stellen können. „Der 3D-Druck bietet so viele Freiheiten, dass der Erfahrungshorizont einzelner Personen gar nicht ausreicht, um immer gleich die eine, die beste Lösung aus allen möglichen Varianten herauszupicken.“ Im Stent-Projekt zeigte sich das daran, dass die Entwickler erst über viele Variationen zur besten Geometrie kamen.

(Bild: FIT)

„Das Design bestimmt beim 3D-Druck alles, was danach kommt“, sagt auch Dr. Tim Marten Wischeropp, der an der Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT in Hamburg die Abteilung Prozesskettenautomatisierung leitet. Das Fraunhofer IAPT ist mit rund 100 Mitarbeitern laut Wischeropp „in Europa eines der größten Institute, die auf Additive Manufacturing spezialisiert sind“. AM Design gehört zu Wischeropps Arbeitsschwerpunkten. „Wenn das Design nicht passt“, sagt er ganz klar, „wird es ein teures Produkt mit schlechter Qualität.“

Viele Entwickler und Konstrukteure hätten ihre Aufgaben und die mit dem 3D-Druck verbundenen Besonderheiten heute sehr gut im Griff. „Doch die vielen händischen Arbeiten dieser Experten machen ein Produkt teurer“, sagt Wischeropp. Da sei schnell der Punkt erreicht, an dem sich der 3D-Druck eventuell nicht mehr lohne. Von den Kosten für die mögliche Nachbearbeitung gar nicht zu reden.

Mit KI das Know-how im 3D-Druck digitalisieren

Mit KI und einer Automatisierung im Design-Prozess könnte sich die Lage verbessern. „Wir versuchen, das Know-how rund um den 3D-Druck mit KI zu digitalisieren“, sagt Wischeropp.

(Bild: Fraunhofer IAPT

Entsprechende Ansätze laufen am Fraunhofer IAPT unter anderem im Zukunftsfeld Life Science, das Phillip Gromzig leitet. Seine Gruppe forscht dazu, wie sich aus der bildgebenden Diagnostik mittels KI-Algorithmen automatisiert patientenspezifische Designs ableiten und drucken lassen – und wie sich der Prozess in den medizinischen Workflow integrieren lässt. „Ein Implantatdesign, das Mediziner aktuell noch händisch erstellen müssen, kann zukünftig mittels KI automatisiert berechnet und als dreidimensionales, virtuelles Modell ausgegeben werden“, sagt Gromzig. Die menschengemachten Entwürfe variieren untereinander. Was die KI hervorbringe, ähnele all diesen Entwürfen stark. Sehr unterschiedlich seien allerdings die aufgewendeten Zeiten. „Die Ersparnis ist immens. Denn dort, wo ein Mensch Stunden oder sogar Tage braucht, kann eine KI im Hintergrund laufen und ist somit sowohl schneller als auch effizienter, und sie bindet keine menschlich Kapazität.“

Bei den Innovationstagen Medizintechnik

im September 2022 hatDr. Tim Marten Wischeropp

die Projekte am Fraunhofer IAPT in der

Keynote der Websession 1 (3D-Druck) vorgestellt.

Sein Vortrag sowie mehr zum Thema steht

als Webcast zum Download zur Verfügung.

Einfach anmelden und Zugang erhalten.

Automatisierung des Designs geht weit – aber Ende steht der menschliche Experte

Die Automatisierung geht dabei schon weit: Ein System kann aus dem Scan eines Patienten mit einer Knochenverletzung im Bereich der Augenhöhle das 3D-Design erstellen, das für sein individuelles Orbitaboden-Implantat erforderlich ist. Am Ende schauen zwar immer noch der behandelnde Arzt und der 3D-Druck-Experte auf den Entwurf. Aber das geht auf jeden Fall schneller, als wenn Menschen diesen selbst erstellen und abstimmen.

Dass KI beim Einsatz additiver Fertigungsverfahren künftig eine große Hilfe sein wird, bezweifelt auch FIT-Geschäftsführer Fruth nicht. „KI wird in Zukunft eine entscheidende Rolle spielen. Aber im Moment sind wir noch lange nicht so weit.“ Dennoch: Auch bei FIT sammeln die Fachleute ihre Erfahrungen schon in digitaler Form, erfassen Daten, um damit eines Tages eine KI füttern zu können, die sie unterstützt.

Details zählen bei der Auswahl von Material und Verfahren

Welche Art von Detailwissen für ein Projekt erforderlich ist, erläutert Fruth mit Beispielen: „Klassischerweise wähle ich bei der Entwicklung ein Material aus, das zu den Anforderungen und Funktionen meines Produkts passt“, sagt Fruth. „Danach mache ich an diesen Punkt der Checkliste einen Haken.“ Bei der additiven Fertigung sei es damit nicht getan. „Wenn ich ein Metall aufschmelze und erstarren lasse, hat es danach nicht mehr dieselben Eigenschaften. Ich erschaffe im Prozess andere Materialeigenschaften, und diese verändern sich mit jeder Schicht, die ich auftrage.“

Auch die Genauigkeit, die eine Kombination aus Material und Verfahren ermöglicht, sei ein wichtiger Aspekt. Beim New-Gen-Stent-Projekt kamen die Entwickler zwar zu einer neuen, vorteilhaften Geometrie. Sie mussten aber die raue Oberfläche in Kauf nehmen, die das schichtweise Auftragen des Materials mit sich bringt. Klassische Verfahren zum Glätten kamen hier an ihre Grenzen. „Ich kann den filigranen Stent ja nicht einfach an eine Polierscheibe halten“, sagt Fruth und lacht. Die Lösung: Die Projekt-Partner – die OTH Regensburg, die FIT Production GmbH und das Universitätsklinikum Regensburg – haben ein elektrochemisches Polierverfahren entwickelt.

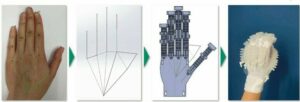

Automatisiertes Design am Beispiel Reha-Handschuh

Es geht also immer wieder um Details. Eine standardmäßig einsetzbare KI-Lösung, die all das ins 3D-Druck-gerechte Design integriert, haben die Fachleute am Fraunhofer IAPT noch nicht parat. Aber was möglich ist, zeigt als weiteres Beispiel ein flexibler Reha-Handschuh. Dieser hilft Schlaganfall-Patienten, die lernen müssen, ihre Muskeln und die Hand als Ganzes wieder zu koordinieren. Damit das gut funktioniert, sollte der – grundsätzlich gleich geformte – Handschuh über einstellbare Parameter an die individuellen Größenverhältnisse der Hand angepasst sein. Ein darauf trainiertes neuronales Netz kann mittlerweile anhand eines Fotos erkennen, wo sich welcher Handknochen beim Patienten befindet und generiert automatisiert die CAD-Daten für den passenden Handschuh – der dann nur noch gedruckt werden muss.

(Bild: Fraunhofer IAPT)

Das Training des neuronalen Netzes ist zugegebenermaßen aufwendig, denn dafür sind Daten einiger tausend Patienten erforderlich. „Aber wenn die KI einmal trainiert ist“, sagt Wischeropp, „kann sie für künftige Patienten die Aufgabe immer wieder erledigen, eigenständig und schneller als der menschliche Experte.“

Eine KI macht Designs für Handorthesen – die nächste für die Diabetes-Einlegesohle

So eine Anlernphase wird für jede Art von Produkt gebraucht. „Eine KI, die ich auf Handorthesen trainiert habe, kann genau diesen Job übernehmen. Wenn ich dann Sohlen entwickeln will, die Druckbelastungen am diabetischen Fuß vermeiden sollen, muss dafür eine andere KI trainiert werden.“ Was am Fraunhofer IAPT schon passiert. Die Vision: Eine Software, die KI-Funktionen für unterschiedliche Aufgaben zusammenfasst. Dann wählt der Anwender aus, was er gestalten möchte, ob Orthese, Zahnkrone, Diabetes-Einlegesohle oder Sport-Einlegesohle. Im Anschluss erstellt die KI das Design.

Ohne KI, aber mit eigens entwickelter Software passt auch die Ottobock SE & Co. KGaA aus Duderstadt bestimmte Produkte, die additiv gefertigt werden, an die individuelle Anatomie an. Dazu gehören patientenspezifische Helme – so genannte Kopforthesen, mit denen sich Deformationen an den Schädelknochen von Säuglingen korrigieren lassen –, aber auch Prothesenschäfte. Die Ideen dazu haben die Mitarbeiter des unternehmenseigenen Start-ups I-Fab entwickelt, das 2018 gegründet wurde. Ihre Aufgabe war, zu prüfen, was Digitalisierung und 3D-Druck in der Orthopädietechnik leisten können.

3D-Druck von speziellen Helmen und Prothesenschäften

Nicht alles Denkbare erwies sich als machbar. Aber für Helme und Prothesenschäfte trägt die Experimentierphase jetzt Früchte: Seit Oktober 2022 hat der Bereich den Start-up-Status verlassen und wird als „Digital Fabrication“ in die Kernorganisation aufgenommen und dort weiter entwickelt. „Die Nachfrage für Helme liegt jährlich im vierstelligen Bereich, bei den komplexeren Prothesenschäften entwickelt sich das Interesse etwas langsamer“, berichtet Andreas Zoost. Er leitet den Bereich, in dem unter anderem die für die Digitalisierung erforderliche Software entwickelt wird.

(Bild: Ottobock)

Software: Know-How der Orthopädietechniker und CAD-Spezialisten zusammenführen

Die Software vereint das Wissen von Orthopädietechnikern und CAD-Spezialisten. Es gibt Software, die das Scannen am Patienten ermöglicht, Software, die das Scanergebnis modelliert, und solche, die das Produkt-Design übernimmt. „Schon das Scannen ist eine Herausforderung“, sagt Zoost. Während ein Erwachsener sein Bein für die Dauer des Scans ruhig hält, muss für den Kopfscan beim Kleinkind Machine Learning helfen: „Ein Kind hält nicht still. Um zu einem verwertbaren Datensatz zu kommen, muss das System die Bewegungen des Kopfes erkennen und rausrechnen können.“

Digitalisierung bei Ottobock: Vom 3D-Druck im Start-up zum Standard

Das Modellieren mittels Software ermöglicht es über einen digitalen Zwilling, den Scan auf anatomische Weise so anzupassen, dass eine dazu passende Orthese gefertigt werden kann. Im letzten Schritt folgen das Design des Bauteils und der 3D-Druck. Die Grundformen hierfür liegen fest und werden durch Parametrisieren angepasst. „Im Bereich Orthetik und Prothetik sind aber andere Anpassungen erforderlich, als man das für eine klassische CAD-Anpassung kennt: Unsere Produkte müssen einerseits stets für die individuelle Patientenanatomie gefertigt werden und andererseits einen hohen Grad an Standardisierung für Schnittstellen und Sicherheit abbilden.“

Orthopädietechnik: Effizienter mit mehr Patientenkomfort

Die Vorteile der Digitalisierung sieht Zoost darin, dass das Scannen, Modellieren und Designen erheblich effizienter abläuft, als es mit der bisher üblichen Herangehensweise mit Gipsen und Abformen möglich war. „Und im Orthopädiebereich herrscht Fachkräftemangel. Daher ist ein ganzheitliches System, das vom Scannen bis zur Herstellung des gewünschten Teils reicht, willkommen“, sagt Zoost. Und es bietet Vorteile für den Patienten, der nicht nur einen passenden Prothesenschaft bekommt, sondern auch mehr Komfort: 3D-gedruckte Strukturen im Inneren, die dem Knochenaufbau ähneln, bringen Stabilität und geringes Gewicht in Einklang.

Das Potenzial des 3D-Drucks für neuartige Medizinprodukte ist offensichtlich. Bei regulatorischen Fragen ist aber manchmal ein Umdenken erforderlich. „Um den durch Versuch und Irrtum optimierten Stent gemäß Medical Device Regulation als Medizinprodukt zu zertifizieren, hätten wir viel mehr dokumentieren müssen“, sagt Fruth. „Auch Sackgassen, die wir gar nicht weiter verfolgt haben.“ In einem Folgeprojekt sollen Bedingungen für eine MDR-gemäße Dokumentation so eines Produktes definiert werden.

Wie die Beispiele zeigen, stehen die Chancen für neue Generationen von Medizinprodukten aber insgesamt gut: filigraner, ästhetischer, mit erstaunlichem Aussehen oder neuen Funktionen – und vor allem von Vorteil für die Patienten, die damit behandelt werden können.

Weitere Informationen zu Fraunhofer IAPT und I-Fab

Fraunhofer IAPT:

www.iapt.fraunhofer.de

Über Ottobock und I-Fab:

www.ottobock.com/de-de/product/743Z51

Über den 3D-Druck-Dienstleister FIT

Die Potenziale des 3D-Drucks nutzen: Das wollte Carl Fruth, als er im Jahr 1995 sein Unternehmen Fruth Innovative Technologien, kurz FIT, gründete. Zunächst stand das Rapid Prototyping im Vordergrund – und es ist auch heute der Schwerpunkt der FIT Prototyping GmbH.

Die FIT Production GmbH stellt hingegen mit verschiedenen 3D-Druck-Verfahren Serienteile aus Metallen und Kunststoffen her. Sie ist für Auftraggeber aus vielen Branchen tätig. Seit 2005 werden Teile aus Titan gefertigt – was den Einstieg in die Medizintechnik ermöglichte. Heute kommen etwa 30 % der Projekte bei FIT Production aus dieser Branche: Implantate, Prothesen, Orthesen oder Knochenreiben werden additiv gefertigt. Das Unternehmen ist gemäß EN ISO 13485 zertifiziert.

Im Jahr 2016 investierte die FIT AG 11,4 Mio. Euro in die „weltweit erste Fabrik, die speziell für die additive Fertigung konzipiert war“.

Der jüngste Bereich ist die Architektur: Das Tochterunternehmen Additive Tectonics will „Leichtbau und Materialeffizienz mit spektakulärer Architektur kombinieren“. So sollen Bauwerke für die Zukunft gestaltet werden.