Sensoren werden in der Medizin und Medizintechnik heute in großer Zahl eingesetzt. Es können aber längst nicht alle Größen erfasst werden, über die es sich lohnen würde, mehr zu wissen. „Im Gespräch mit Medizinern kommen manchmal Wünsche zur Sprache, bei denen der Techniker oder Naturwissenschaftler im ersten Moment die Hände über dem Kopf zusammenschlägt“, sagt Prof. Theodor Doll, der an der Medizinischen Hochschule Hannover (MHH) den Bereich Biomaterial Engineering vertritt und am Fraunhofer-Institut für Toxikologie und Experimentelle Medizin ITEM in Hannover die Business Unit Translationale Medizintechnik mit koordiniert.

Schwierige Wünsche stoßen Sensor-Entwicklung an

Doch das Zuhören lohne sich, berichtet Doll, denn bei näherem Hinsehen ließen sich manchmal auch Aufgaben lösen, die zunächst utopisch erscheinen. An so einem Projekt arbeitet der Wissenschaftler gerade, zusammen mit Kollegen aus Belgien und Großbritannien. Die Spezialisten entwickeln einen neuen Sensortyp, der im Körper länger Messdaten liefern kann als Sensoren, die heutigen industriell genutzten Produkten ähneln.

„So lange wir physikalische Größen wie den Druck oder die Temperatur messen wollen, können wir klassische Verfahren verwenden, den Sensor einkapseln und die Werte, die er misst, auslesen“, sagt Doll. Sobald es um biochemische Veränderungen geht, müsse der Sensor aber mit den Körperflüssigkeiten direkt in Kontakt kommen. Ein körperfremde Oberfläche jedoch wird erkannt, es lagern sich Proteine und Fibroblasten ab – „und dann war es das“, der Sensor ist nicht mehr in der Lage, Werte zu erfassen.

Sensor wird mit Molekülen ausgestattet, die Marker erkennen

Daher verfolgen die Partner einen anderen Ansatz. Sie entwerfen eine Oberfläche, die mit Molekülen besetzt ist, die wiederum Marker in den Körperflüssigkeiten erkennen – so genannte Molecularly Imprinted Polymers (MIP). „Wenn wir zum Beispiel eine Entzündungsreaktion in Folge einer Implantation erkennen wollen, ist die Anwesenheit spezieller Interleukine ein entscheidender Hinweis, in anderen Fällen könnte dies aber auch die Histaminfreisetzung sein.“ Um diese Biomoleküle nachzuweisen, werden die neuartigen Sensoren so ausgestattet, dass speziell diese Moleküle aus der Körperflüssigkeit abgefangen werden. Sobald sie an die Sensoroberfläche binden, verändern sich dessen Widerstandseigenschaften – was wiederum messbar ist.

Sensoren – für Implantate wie auch für Katheter geeignet

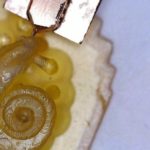

Anwenden ließe sich so ein Sensor in Kombination mit einem Cochlea-Implantat – an diesem Beispiel laufen die aktuellen Entwicklungsarbeiten, die die präklinische Phase im Tierversuch erreicht haben. Das Ziel in diesem Fall: Frühzeitig, in den ersten Wochen nach der Operation, zu erkennen, ob das Implantat gut einheilt. Wenn das Prinzip funktioniert, kann der Ansatz auf andere Implantate oder Katheter übertragen werden.

Die Oberfläche des zum Patent angemeldeten Sensors ist so gestaltet, dass sie sich selbst regenerieren kann, auch wenn sich etwas Unerwünschtes ablagert – das ist der eigentliche Clou, über den die Forscher keine Details preisgeben. Unendlich lange hält jedoch auch dieser Sensortyp seine Funktion im Körper nicht aufrecht. Nach etwa vier bis sechs Wochen ist seine Oberfläche ebenfalls mit Molekülen überlagert. „Das würde für unsere Zwecke, die Überwachung in der Anfangsphase der Heilung, aber genügen“, sagt Doll.

Elektronik für den Sensor ist schon im Implantat enthalten

Sterilisieren lässt sich der Sensor mit Ethylenoxid sowie mit Gammastrahlen. Seine Herstellung beruht auf Standardverfahren – die Marker-Moleküle werden mit einem Polymer vermengt, zu einem Nanopulver zermahlen und in eine Matrix aus einem anderen Polymer eingebettet. Dieses wiederum wird durch Elektropolymerisation auf eine klassische Elektrode aufgebracht. „Was wir an Elektronik zum Messen brauchen“, erläutert Doll, „ist im Cochlea-Implantat bereits vorhanden“. Die Medizintechnik-Industrie beobachte die Fortschritte genau, sagt der Wissenschaftler. Direkte Beteiligungen gebe es aber noch nicht. Denkbar seien darüber hinaus Anwendungen zur Prozessüberwachung in der Biotechnologie – „aber das ist nicht unser Ziel, uns geht es um die Anwendung am Menschen.“

In Richtung der medizinischen Anwendungen arbeitet – mit einem anderen Ansatz – auch ein Forschungsteam aus der Materialwissenschaft der Christian-Albrechts-Universität in Kiel (CAU) und der Biomedizintechnik der Technischen Universität Moldawien. Die Beteiligten haben ein Verfahren entwickelt, um sensible und energieeffiziente Sensoren per 3D-Druck herzustellen. Die Methode soll sich auch für eine industrielle Fertigung eignen.

So ein Sensor kann durch eine spezielle Strukturierung auf Nanoebene die Konzentration von Acetongas präzise messen. Da die Aceton-Konzentration im Atem mit der Höhe des Blutzuckerspiegels korreliert, hofft das Forschungsteam, damit einen Schritt hin zu einem Atemtest für Diabetiker gemacht zu haben, der die tägliche Messung per Stich in den Finger ersetzen könnte.

Vergrößerte Oberfläche macht Sensor empfindlicher

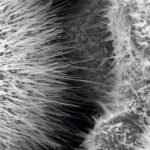

Die besondere Oberfläche der neuen Sensoren wird unter einem hochauflösenden Elektronenmikroskop sichtbar: In einem Dickicht aus zahlreichen Spitzen, die nur etwa 20 nm Durchmesser haben, verfangen sich Moleküle von Gasen – wie zum Beispiel Aceton – besonders leicht. Die Spitzen vergrößern die Oberfläche des Sensors und sorgen so für seine hohe Empfindlichkeit.

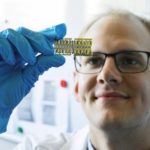

„Um diese besondere Struktur zu erreichen, erhitzen wir einfache Mikropartikel aus Metall, bis sich auf ihnen die zahlreichen feinen Spitzen bilden“, erläutert Leonard Siebert das so genannte Direct-Ink-Writing-Verfahren. „Mit einer speziell entwickelten Tinte können wir diese Partikel per 3D-Drucker auf verschiedene Oberflächen präzise auftragen.“ Als Doktorand in der Arbeitsgruppe Funktionale Nanomaterialien forscht Siebert an der CAU unter anderem zu additiven Fertigungstechniken wie dem 3D-Druck.

Sensoren im 3D-Druck in Umgebungsluft herstellen

Das in der Studie vorgestellte automatisierte 3D-Druckverfahren lässt sich für dieses Sensorkonzept an normaler Umgebungsluft durchführen. Für die Partikel, auf denen die Spitzen wachsen, können verschiedene Ausgangsmaterialien verwendet und angepasst werden, je nachdem, welches Gas der Sensor später detektieren soll. „Noch ist das in erster Linie Grundlagenforschung, aber in Zukunft lassen sich nach diesem Prinzip auch Sensoren für Wasserstoff oder andere explosive gefährliche Gase entwickeln“, ist CAU-Prof. Rainer Adelung,der die Arbeitsgruppe Funktionale Nanomaterialien leitet, überzeugt.

Um die besonderen Spitzen bilden zu können, müssen die Metallpartikel eine bestimmte Größe haben. „Entscheidend ist das richtige Verhältnis von Oberfläche und Volumen, die Oberfläche sollte im Vergleich zum Volumen relativ groß sein“, erklärt Dr. Oleg Lupan aus der Biomedizintechnik an der Technischen Universität Moldawien. Sechs Monate erforschte er diesen Prozess als Humboldt Fellow in der Kieler Arbeitsgruppe.

Was für die Empfindlichkeit der Sensoren von Vorteil ist, erweist sich bei ihrer Herstellung als Herausforderung: Während sich kleinere Partikel mit etablierten Techniken wie Sprühverfahren oder Vakuum-Aufdampfanlagen leicht auf Oberflächen anbringen lassen, sind die hier verwendeten Mikropartikel dafür bereits zu groß. „Deshalb haben wir überlegt, wie wir dafür 3D-Drucker nutzen können“, so Materialwissenschaftler Siebert. „Die Kenntnisse der Kollegen der TU Moldawien zur Nanostrukturierung und unsere Erfahrungen im 3D-Druck haben sich hier ideal ergänzt.“

Im Sensor fließt wenig Strom, das spart Energie

Wenn im fertigen Sensor organische Moleküle auf die zahlreichen Spitzen treffen, finden Reaktionen statt, die den Widerstand des Sensors verändern und Signale auslösen. Grundsätzlich fließt durch die dünnen Spitzen jedoch nur eine geringe Menge Strom. Da wenig Energie gebraucht wird, wären kleine, tragbare Messgeräte denkbar, die sich zum Beispiel über das Smartphone auslesen lassen.

Das könnte einen Einsatz der Sensoren in tragbaren Atemtests für Diabetikerinnen und Diabetiker ermöglichen und das Messen des Blutzuckerwertes ersetzen. Das Stoffwechselprodukt Aceton entsteht bei Insulinmangel und wird über die Atemluft abgegeben. Die Sensoren konnten Acetonwerte von bis unter 1 ppm (Partikel pro Millionen Luftteilchen) feststellen, teilten die Forscher mit. Der Atem von Patienten mit Diabetes Typ I oder II weist in der Regel einen Acetongehalt über 2 ppm auf. (op)

Weitere Informationen

Um Molecularly Imprinted Polymers in der Sensorik einzusetzen, arbeiten Partner an der MHH, am Fraunhofer ITEM, an der Katholischen Universität Leuven in Belgien und an der Universität Manchester zusammen.

Die Arbeit zum 3D-gedruckten Gassensor entstand mit Unterstützung der Forschungsgruppe 2093 „Memristive Bauelemente für neuronale Systeme“ an der Universität Kiel.