Künstlich hergestelltes, funktionsfähiges Gewebe bietet potenziell viele Anwendungsmöglichkeiten. Es könnte als Knorpel, Knochen oder Muskelgewebe zum Beispiel bei Patienten mit Gewebeschäden zum Einsatz kommen. Für dessen Aufbau nutzen Forschende verschiedenste 3D-Druck-Techniken. „Doch trotz aller Erfolge sind wir noch weit von unserem Ziel entfernt, maßgeschneidertes Gewebe im größeren Maßstab herzustellen“, sagt Benedikt Kaufmann. Er ist Bioingenieur am Centrum für Angewandtes Tissue Engineering und Regenerative Medizin (Canter) der Hochschule München. „Um das Tissue Engineering weiterzuentwickeln, müssten Forschende auf der ganzen Welt kooperieren, Wissen generieren und teilen.“

Von der Idee zum fertigen Tissue-Engineering Produkt

Bisher scheitert die Forschung mitunter schon – bevor sie begonnen hat – am Budget: Bioprinter, mit denen sich dreidimensionale Zellstrukturen aufbauen lassen, kosten mehrere zehntausend Euro. Für kleine Labore oder Institute sind sie oft unerschwinglich.

Im Rahmen seiner Promotion hat Kaufmann jetzt eine kostengünstige Alternative entwickelt: Zusammen mit einem interdisziplinären Team am Canter in Kooperation mit der Technischen Universität München hat er einen wenige hundert Euro teuren 3D-Drucker aus dem Elektromarkt, der normalerweise Prototypen und Modelle aus Kunststoff druckt, so modifiziert, dass er lebendes Gewebe aufbaut. Die Open-Source-Bauanleitung steht nun jedermann kostenlos zur Verfügung.

Tissue Engineering: Roboter für automatisierten 4D-Druck von Gewebe

Wärme und Feuchtigkeit sind entscheidend

„Die größte Herausforderung lag in der Schaffung geeigneter Umgebungsbedingungen,“ erinnert sich Kaufmann. Für die Verarbeitung von Proteinen und Zellen benötigt man neben hoher Luftfeuchtigkeit auch gleichmäßige 37 °C.

Nach ausgiebigen Tests entschieden sich die Forschenden für eine effiziente und kostengünstige Lösung: Heizfolien, an das Alugehäuse des Druckers geklebt und gesteuert durch einen Mikrocontroller, heizen den Innenraum auf die gewünschte Temperatur auf. Dabei erzeugt wassergetränkter Zellstoff eine Luftfeuchtigkeit von über 90 %.

Auf der Platte aus Glas wachsen gedruckte Zellen

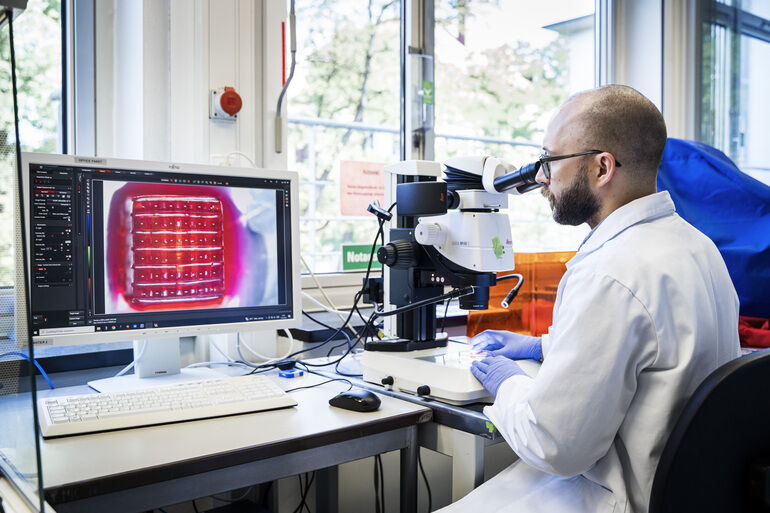

Drüber hinaus ersetzten die Forschenden die Druckplattform des Druckers, auf der schichtweise Strukturen aufgebaut werden. Bei handelsüblichen Druckern, die Kunststoff verarbeiten, ist diese Platte aus Metall. Der modifizierte 3D-Printer verfügt über eine Aufhängung, an der sich ein Glasplättchen befestigt lässt. Auf dieses lichtdurchlässige Plättchen können Biomaterialien und Zellen direkt aufgedruckt und anschließend hochauflösend unter dem Mikroskop untersucht werden.

Der sehr kleine Drucker arbeitet mit maskierter Stereolithographie, einem besonders zellschonenden Verfahren. Es projiziert Licht aus LEDs nach einem vorprogrammierten Muster durch ein Flüssigkristall-Display – ähnlich dem eines Handys oder Computer-Monitors – auf das mit einem gelatineartigen Hydrogel benetzte Glasplättchen. Hierbei werden gezielt einzelne Pixel des Displays aktiviert und sorgen so dafür, dass sich die im Hydrogel befindlichen Proteine exakt an den gewünschten Stellen vernetzen und aushärten. Schicht für Schicht entsteht so ein dreidimensionales Gebilde.

3D-Druck: Biogedrucktes Gewebe produziert eigenständig Insulin

Maßgeschneiderte Strukturen fürs Tissue Engineering

Neben den professionellen Laborgeräten im Canter-Labor der Hochschule München wirkt der umgerüstete 3D-Drucker fast zwergenhaft. Doch die Ergebnisse, die er liefert, stehen denen der Großgeräte nicht nach: „Unsere Versuche haben gezeigt, dass sich mit dem modifizierten 3D-Drucker organische Strukturgerüste mit unterschiedlicher Steifigkeit herstellen lassen – das ist wichtig, weil beispielsweise für Knochensubstanz eine höhere Härte erforderlich ist als für Muskelgewebe“, so Kaufmann. Mittlerweile sei es auch gelungen, Stammzellen während des Druckvorgangs direkt in die Strukturen zu integrieren.

Frei verfügbare Bauanleitung

Für Teams von Forschenden, die bisher keine Möglichkeit hatten, selbst Gewebekonstrukte herzustellen, sind das gute Nachrichten. Sie können jetzt dank der im Netz verfügbaren Bauanleitung einen einfachen, kommerziell erhältlichen 3D-Drucker zum Bioprinter umbauen.

„Ingenieurstechnisches Know-how ist dafür nicht erforderlich,“ betont Kaufmann. Damit sei der Weg auch für kleine Labore frei, Erfahrung mit der Herstellung, Charakterisierung und Optimierung von künstlichem Gewebe zu sammeln, Wissen zu generieren und zu teilen, um das Tissue Engineering weiterzuentwickeln. Selbst in Schulen können mit dem modifizierten Drucker erste Erfahrungen im 3D-Druck von Biomaterialien gesammelt werden.

https://doi.org/10.1016/j.ohx.2024.e00543

https://data.mendeley.com/datasets/kxt5sks9zs/1