Derzeit zeichnet sich in der Medizintechnik ein Bedarf für besonders kleine Mikrobatterien ab: Sie werden in der Augenheilkunde, der Kieferorthopädie und bei der Behandlung von Erkrankungen des Gehörs ebenso gebraucht wie für Mikrosensoren für verschiedenste Aufgaben der medizinischen Forschung. Wegbereiter dieser Entwicklung ist die Ultra-Low-Power-Elektronik, die sich für Sensorik, Signalverarbeitung und Funkchips sowie neue Energy-Harvesting-Konzepte eignet.

Für viele der genannten Anwendungen sind aber noch kleinere Batterien oder Akkus notwendig. Die bisher bei Implantaten eingesetzten Batterien mit geschweißtem Metallgehäuse sind, wie auch Knopfzellen, meist zu groß. Auch nimmt die Energiedichte bei kleinen Bauformen stark ab. Bei so genannten Dünnfilmbatterien aus Festkörper-Ionenleitern, die im Vakuum hergestellten werden, ist die Schichtdicke der Aktivschichten auf wenige Mikrometer begrenzt. Damit lässt sich in einem bestimmten Bauvolumen nur eine begrenzte Kapazität realisieren – und diese reicht für die meisten Anwendungen nicht aus.

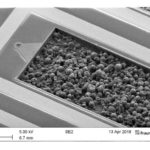

Mitarbeiter des Berliner Fraunhofer-Instituts für Zuverlässigkeit und Mikrointegration IZM haben daher gemeinsam mit der TU Berlin seit einigen Jahren an einer anderen Technologie für Mikrobatterien gearbeitet. Mit ihrer Wafer-Level-Packaging-Technik können die Aktivschichten – Anode und Kathode der Batterie – eine Dicke zwischen 40 und 300 µm aufweisen. Wenn das Gehäusevolumen mit Hilfe der Mikrotechnologie minimiert wird, kann auch bei kleinsten Batterien eine hohe Energiedichte erreicht werden. Sehr kleine Silizium-Mikrobatterien mit Abmessungen von bis zu 10–3 cm3 weisen dann eine Gesamtenergiedichte von 200 mWh/cm3 auf.

Dank Halbleiter-Strukturierung brauchen Gehäuse kaum Platz

Mit Hilfe der Halbleiter-Strukturierungstechnologie lassen sich Batteriegehäuse mit geringer Wandstärke und hoher Präzision herstellen. Damit wird auch bei Abmessungen unter 1 mm nur ein kleiner Teil des Volumens für das Gehäuse gebraucht. Mittels hermetisch dichter Durchkontaktierungen lassen sich beide Batteriekontakte auf einer Seite herstellen und mittels Drahtbonds direkt mit der Elektronik verbinden.

Eine Schlüsseltechnologie ist das Prozessieren auf Trägerwafern. Damit lassen sich auch sehr dünne Gehäuseteile bis etwa 40 µm Dicke herstellen. Strukturiert werden sie mittels Trockenätzen. So ist die 2,5-D-Form frei wählbar, während sonst bei Vereinzelung mittels Wafersäge nur rechteckige Formen herstellbar sind.

Kleine Batterien mit einer Kapazität von unter 1 µAh müssen hermetisch verkapselt werden, da insbesondere bei Lithiumbatterien von außen eindringende Feuchte die Batterie schnell zerstören würde. Die üblichen Technologien zur hermetischen Verkapselung können aber nicht eingesetzt werden, da die Herstellungstemperatur unter etwa 80 °C liegen muss. Am Fraunhofer IZM wurden deshalb zwei Verkapselungstechnologien entwickelt: Das Kompressionsbonden mit Indium-Verbindungsschicht und – für nicht-wässrige Batteriesysteme – ein kombinierter Gehäuseverschluss mittels UV-Kleben und Metallbeschichtung.

Neue Materialien auch für winzige Batterien nutzbar

Als Aktivbestandteile des elektrochemischen Speichers eignen sich alle Werkstoffe, die auch für „große“ Batterien verwendet werden. Materialinnovationen können daher sofort auch für die Mikrobatterien nutzbar gemacht werden.

Um kleinste Kavitäten füllen zu können, dürfen die Elektrodenpasten keine Agglomerate enthalten. Daher wurde die Herstellung der Pasten so optimiert, dass sich keine Klümpchen bilden. Welche Materialien verwendet werden, lässt sich anhand des Anwendungsprofils kundenspezifisch entscheiden. Das Batteriesystem wird dann hinsichtlich Energiedichte, Maximalstrom, Zyklenzahl, Temperaturbeständigkeit, Spannungslage und Selbstentladung optimiert.

Im Rahmen des vom BMBF geförderten Projekts „Hörkontaktlinse“ wurde eine aufladbare Batterie für die nächste Generation von Hörgeräten entwickelt. Batterien mit nur 0,5 mm Breite wurden als Auftragsentwicklung für kleinste Datenlogger realisiert. Bei der typischen Losgröße für Siliziumscheiben von 24 Wafern können einige Hunderttausend Mikrobatterien innerhalb der Prototypenfertigung am IZM hergestellt werden. Gemeinsam mit anderen Fraunhofer-Instituten wurde bereits ein geeignetes Ultra-Low-Power-Batteriemanagement bereitgestellt.

Biokompatible Elektrolyte

Die Wissenschaftler haben auch biokompatible Elektrolyte daraufhin untersucht, ob sie mit dem Konzept für die Mikrobatterien vereinbar sind. In verschiedenen Projekten wurden so Batterien hergestellt, mit denen über tausend Vollzyklen erreicht wurden und für die eine Dauertemperaturbelastung bei 80 °C möglich war. Ein sicheres Tiefentladeverhalten wurde nachgewiesen.

Kontakt zum Institut:

Fraunhofer IZM

Dr. Robert Hahn

Head of Micro Energy Group

13355 Berlin

Mehr zum Thema Mikrobatterien: