Statt Prothesen aus Metall zu fräsen, lassen sich diese auch aus Pulver schmelzen. Sie sind mechanisch so stabil, wie es der Gesetzgeber vorschreibt. Und mit spezieller Nachbehandlung finden auch Knochenzellen Gefallen an ihnen.

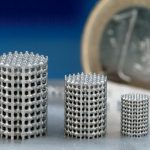

Implantate mit neuen Funktionalitäten: Um diese herzustellen, haben Forscher vom Aachener Fraunhofer-Institut für Lasertechnik ILT ein neues Verfahren entwickelt. In den damit gefertigten Prothesenteilen haben sie nicht nur die winzigen Strukturen eines menschlichen Knochens in Metall nachgebildet, sondern auch die leicht poröse Oberfläche nachgeahmt. Solche Eigenschaften sind für das Implantat der Zukunft wünschenswert, da von ihnen die Stabilität des Ersatzteils abhängt sowie die Festigkeit, mit der es im umgebenden Knochen verankert ist. Statt solche Anforderungen über das Fräsen zu erfüllen, haben die Aachener das Selective Laser Melting (SLM) für diesen Zweig der Medizintechnik angepasst, das bislang nur zum Fertigen von Prototypen und für die Herstellung von Kleinserien im Sinne des Rapid Manufacturing genutzt wurde.

Beim SLM erhitzt das Laserlicht an definierten Stellen das Metallpulver, das zu einer festen Struktur verschmilzt. So lassen sich Schicht für Schicht dreidimensionale komplexe Strukturen aufbauen. „Die Lösungsansätze, die wir für das Herstellen von Implantaten getestet haben, sind bereits von gesellschaftlich-medizinischer Relevanz“, sagt Simon Höges, der das Projekt am ILT mit bearbeitet hat.

Das Besondere an der neuen Generation von Implantaten aus Titanwerkstoffen ist, dass sie nicht einheitlich aufgebaut sind, sondern gradierte funktionale Strukturen aufweisen. So können beispielsweise die Gitterstrukturen im Schaft der Prothese unterschiedlich dicht sein, mit kontinuierlichen Übergängen von einem Bereich zum nächsten. Damit lässt sich das Implantat patientenindividuell an die Verhältnisse im umgebenden Knochen anpassen, der ebenfalls nicht an jeder Stelle die gleichen mechanischen Eigenschaften aufweist. „Ärzte gehen davon aus, dass diese unterschiedlichen Bereiche auch das Einwachsen des umgebenden Knochens erleichtern und damit das Implantat stabiler verankert werden kann“, sagt Höges.

Für die Fertigungstechniker hieß das, zunächst eine geeignete Maschine zu entwickeln. Diese Vorserienmaschine entstand in Kooperation zwischen dem ILT und einem Maschinenhersteller. Sie arbeitet ähnlich wie konventionelle SLM-Maschinen, allerdings wird das Bauteil in ihr vorgewärmt und der Restsauerstoffgehalt in der Prozesskammer reduziert. Nur so lassen sich verzuganfällige und hochreaktive Materialien wie TiAl6V4 bearbeiten. Darüber hinaus schmilzt beim SLM das Pulver während des Prozesses vollständig auf, so dass anders als bei anderen Sinterverfahren keine Nachbehandlung notwendig ist.

Unter diesen Voraussetzungen ist es den ILT-Mitarbeitern gelungen, die minimal herstellbaren Stegbreiten von 200 µm auf 80 µm zu reduzieren. In Kombination mit einer angepassten Scannersteuerung beträgt die minimal auflösbare Größe dreidimensionaler Strukturen nun etwa 0,5 mm. Dabei kam es darauf an, mit den Gitterstrukturen auch Vorgaben des Gesetzgebers zu erfüllen. Mindestanforderungen an die mechanischen Kennwerte des Implantate-Werkstoffes nennt die internationale Norm ASTM F136.

Die mechanischen Kennwerte für lasergesinterte Teile aus TiAl6V4 haben die Aachener im statischen Zugversuch und dynamisch im Umlaufbiegeversuch untersucht – an Zugproben, die der Norm entsprechen. Mit einer thermischen Nachbehandlung ließ sich die Bruchdehnung von e = 5 bis 6 % auf e = 12 bis 16 % steigern, wobei die Zugfestigkeit von Rm = 1040 MPa im wesentlichen konstant blieb. Im Dauerfestigkeitsbereich wurden Werte von sbw= 400 MPa erzielt. „Damit erfüllen die mechanischen Eigenschaften des SLM-Werkstoffes erstmalig die gesetzlichen Vorgaben“, berichtet Höges, und diese Ergebnisse seien auch bei der Herstellung der Implantate selbst zu erreichen.

Bisher haben die Aachener mit den pulverförmigen Serienwerkstoffe Titan GrII, TiAl6V4 und Co-Cr-Legierungen gearbeitet, aus denen sich in ihrer Maschine Teile mit einem Bauvolumen von bis zu 250 mm Durchmesser und 160 mm Höhe fertigen lassen. Derzeit werden weitere Werkstoffe für die Medizintechnik qualifiziert. Dazu zählen unter anderem Zirkonoxid für die Dentalkeramik und ein Werkstoff auf der Basis von b-Tricalciumphosphat (b-TCP), aus dem sich bioresorbierbare Knochenersatzimplantate herstellen lassen.

Auch mit den Oberflächen haben sich die Aachener Forscher genauer befasst: Definierte Porositäten sollen das Knochenanwachsverhalten am Implantat verbessern. Für das optimale Zelleinwachsverhalten gelten Porengrößen von 700 µm als optimal.

Dabei zeigte sich, dass die Teile, bevor sie im Körper eingesetzt werden, nachbehandelt werden müssen. „An der Oberfläche haftet nach dem Fertigen noch Pulver an“, sagt Höges. Dieses dürfe nicht in den Organismus gelangen. Eine Kombination aus Partikelstrahlen und chemischem Beizen erwies sich dafür als besonders wirksam. Verbesserungen dieser Nachbehandlung, mit denen auch die Hohlräume von Pulver befreien lassen, sind derzeit in Arbeit. Ohne diese werde sich das Fertigungsverfahren nicht in die Praxis übertragen lassen, räumt der Wissenschaftler ein.

Die Biokompatibilität ihrer gereinigten Bauteile haben die ILT-Forscher in Tests mit Zellkulturen überprüft. Das Fazit: Die neuen Implantate erzielten vergleichbare Resultate wie herkömmliche, schnitten aber bei der Besiedelung durch die Zellen besser ab, da die Grundrauigkeit für das Wachstum förderlicher war als eine gefräste Oberfläche.

Zum laufenden Folgeprojekt mit einem Implantathersteller gehört das Ziel, das erste via SLM hergestellte Individualimplantat bis Anfang 2008 im Folgeprojekt in einem Patienten einzusetzen.

Maschinen, mit denen sich das SLM für die Implantatherstellung nutzen lässt, sind derzeit noch nicht kommerziell verfügbar. Laut Höges qualifizieren führende Anlagenhersteller wie EOS, MCP oder Concept Laser aber gerade ihre Maschinen für die Verarbeitung von Titanlegierungen.

Dr. Birgit Oppermann birgit.oppermann@konradin.de

Was der Laser noch tun könnte

Neben der Arbeit an den Implantaten laufen am Fraunhofer ILT weitere Projekte, in denen Laser für die Medizintechnik eingesetzt werden.

- Direkte Lasertherapie Ein Schwerpunkt im Bereich Lasermedizin liegt darin, Technologien zum Laserverkleben von Gefäßen sowie zur thermischen Gewebemodifikation zu entwickeln. Wenn sich laserunterstützt großflächige Wunden verschließen lassen, könnte das das übliche Klammern ersetzen. Zuverlässigkeit und praktischer Nutzen der Verfahren müssen in klinischen Studien nachgewiesen werden.

- Biochips Mit dem Laser verändern die Aachener die Oberflächenrauigkeit und -chemie von Materialien. So können bestimmte – auch äußerst kleine – Areale selektiv modifiziert und hydrophile sowie hydrophobe Eigenschaften von Biochips eingestellt werden. Auch für die Zellbesiedelung wird der Effekt genutzt, um Adhäsion und Wachstum der Zellen zu steuern.

Ihr Stichwort

• Implantatherstellung

• Selective Laser Melting

• Neue mechanische Eigenschaften • Definiert poröse Oberflächen • Oberflächennachbehandlung

Unsere Webinar-Empfehlung

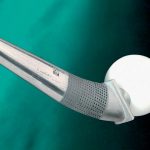

Armprothesen und andere medizinische Hilfen mit dem 3D-Drucker individuell, schnell und kosteneffizient herstellen

Teilen: