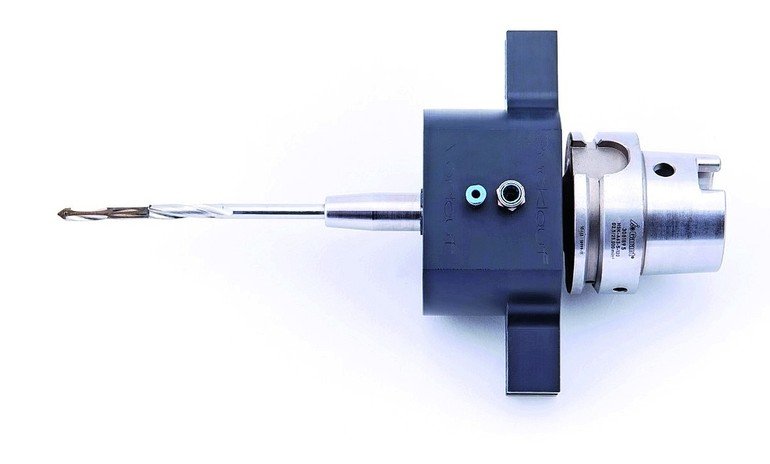

Für das Forschungs- und Entwicklungsvorhaben „Entwicklung eines Werkzeuges für die spanende Knochenbearbeitung zur Vermeidung thermisch induzierter Osteonekrose“ (WesKo) hat sich das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover an die MBFZ Toolcraft GmbH, Georgensgmünd, gewandt. Bei der spanenden Bearbeitung von Knochen kann es aufgrund der entstehenden Hitze zu Gewebeschäden kommen. Diese treten ab einer Temperatur von etwa 48 °C auf. Durch Kühlung des Werkzeuges besteht die Gefahr, dass Fluid in die Wunde gelangt. Daher ist der Einsatz von konventionellen Werkzeugen mit Kühlung nicht möglich. So erfolgen Operationen bislang iterativ, das heißt, das Bohren wird immer wieder unterbrochen, um die Temperatur möglichst niedrig zu halten. Durch das Metall-Laserschmelzen ist nun die Herstellung von Bohrern mit integrierten Kühlkanälen möglich. Der Kühlstoff kann innerhalb des Werkzeuges fließen, ohne in die Wunde zu gelangen. Zusätzlich zum Aufbau des Bohrers entwickelte Toolcraft einen nicht rotierenden Vorspindelaufsatz mit Zu- und Abflussfunktion für das Kühlmittel. Als Vorlage für den innengekühlten Prototypen diente ein herkömmlicher Knochenbohrer mit einem Durchmesser von 6 mm.

Zunächst definierte das Projektteam die Kühlleistung hinsichtlich Durchflussvolumen, Temperatur und Wärmekapazität des Kühlmediums. Danach entwickelten die Beteiligten eine Methodik, um einen geschlossenen Kühlkreislauf in das Werkzeugsubstrat einzubringen, unter Erhalt der Werkzeugstabilität und der Prozessfähigkeit. Anschließend folgte die Planung der geometrischen Beschaffenheit des Bohrers sowie der innenliegenden Kühlkanäle mittels CAD- und Simulationssoftware.

Nach der Herstellung des Bohrers im 3D-Druckverfahren und der zerspantechnischen Nachbearbeitung erfolgten die Einsatzuntersuchungen durch das IFW. Die Ergebnisse der Bohruntersuchungen zeigen eine Temperaturreduzierung um bis zu 70 % mit dem 3D-gedruckten Bohrwerkzeug.