Ohne die „weißen Helfer“ von oben sind OP-Säle und Ambulanzen heute kaum mehr denkbar. Mit einfachen Deckenstativen oder kompletten Deckenversorgungseinheiten werden viele Funktionen am Patienten bereitgestellt. So lassen sich Monitore oder Leuchten flexibel im Raum positionieren, und das Personal kann sich ohne Barrieren frei bewegen.

Deckenstative und mehr: Was oben hängt und sich bewegen muss

Die Marktnische ist allerdings anspruchsvoll: Nicht nur Deckenstative und Deckenversorgungseinheiten gehören dazu, sondern auch aufwendige Tandem-Stative mit mehr als 2 m Aktionsradius und motorisch höhenverstellbaren Konsolen. Die Traglasten für solche Drehverbindungen an der Decke fangen bei wenigen Dutzend Kilogramm an und können bis zu rund 1 t betragen.

Bei der Konstruktion der Gelenklager und Drehverbindungen nutzen die Hersteller heute vorwiegend Kataloglager. Zusatzfunktionen wie pneumatische, mechanische und elektromagnetische Bremsen und das Anschlagsystem werden adaptiert.

Pneumatische Bremsen an Deckenstativen sind nicht mehr Trend

Für Nico Witter, der im Business Sector Development Medical Technology bei der Herzogenauracher Schaeffler Technologies AG & Co. KG tätig ist, sind beim Thema Bremsen allerdings schon Grenzen erkennbar: „Die Entwicklung pneumatisch betätigter Bremsen wird absehbar nicht mehr weiter forciert.“ Das Risiko einer Leckage und Kontamination ist der Grund, der in der Medizintechnik eine Rolle spielt und auch in der Industrie- und Montageautomation. Bei den festmontierten Deckeneinheiten kommt hinzu, dass diese über mehr als ein Jahrzehnt im Einsatz sind und über diesen Zeitraum Alterungserscheinungen bei Dichtungen und Kunststoffen nicht auszuschließen sind.

Aber lässt sich die Aufgabe nicht auch anders lösen, nämlich durch die Integration mehrerer Funktionen in einem Bauteil? Dafür sahen die Ingenieure bei Schaeffler eine realistische Chance. Drei Kernfunktionen wollten sie für Anwendungen im OP-Umfeld zusammenbringen:

- kippsteife und tragfähige Drehverbindung,

- elektromagnetische und mechanische Reibungsbremse und

- flexibel adaptierbares Anschlag-

system.

(Bild: Schaffler)

Mehrere Funktionen ergänzen das Wälzlager, eine neue Komponente entsteht

Ausgangspunkt für die Entwicklung waren Axial-Schrägrollenlager der Baureihe AXS mit Druckwinkel von 60°. Sie bestehen aus 1 mm dünnen, spanlos gefertigten Wälzlagerringen und käfiggeführten Zylinderrollen. Gerald Kosinski, Entwicklungsingenieur bei Schaeffler im Sektor Medizin, erinnert sich: „Zwischen die beiden Schrägrollenlager haben wir das Anschlagsystem integriert und seitlich die elektromagnetische Bremse. So entstand eine äußerst kompakte Einheit, wie es sie am Markt noch nicht gab“, ergänzt der Wälzlagerspezialist.

Das Gehäuse der Drehverbindung nimmt die Außenringe der AXS-Lager auf und wird mit dem Stativarm verschraubt. Als Korrosionsschutz ist das Gehäuse verzinkt, und aus optischen Gründen lässt sich die Mantelfläche zusätzlich mit dem gewünschten RAL-Ton pulverbeschichten.

Innendurchmesser: Genug Platz für Leitungen und Rohre

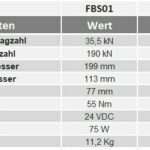

Die Lagervorspannung ist werkseitig eingestellt. Schaeffler bietet die Drehverbindungen aktuell in zwei Baugrößen an, FBS01 und FBS02. Mit Innendurchmessern von 113 oder 120 mm ist genug Platz vorhanden, um Strom-, Daten- und Kommunikationsleitungen durchzuführen. Gleiches gilt für Rohre und Leitungen für medizinische Gase oder andere Medien.

Selbst bei einem Arbeitsradius von 2 m erreichen die Drehverbindungen FBS01 und FBS02 noch Traglasten von 150 kg und 214 kg, was für sehr viele Deckenstative ausreichend ist.

(Bild:Schaeffler )

Flexibel einstellbares Anschlagsystem

Der Drehwinkel und die Endlagen der Drehverbindung können sowohl bei der Montage als auch nachträglich beim Service in Schritten von 22,5° eingestellt werden. Ein radial in das Gehäuse eingeschraubter Gewindestift bewegt sich bei Drehung der Lagereinheit zwischen zwei feststehenden Stahlkugeln. Diese sind in entsprechende Nuten des feststehenden Innenrings eingefädelt. Um die Endanschläge zu ändern, lassen sich die beiden Kugeln mit einem Magneten einfach entnehmen und in die gewünschten Nuten wieder einfädeln.

Zwei Bremssysteme zur Auswahl

Passend zu dem funktionsintegrierten Lager bietet Schaeffler sowohl eine mechanische Reibungsbremse als auch eine elektromagnetisch betätigte Feststellbremse an. Die rein mechanische Variante ist für ein Reibmoment von bis zu 55 Nm ausgelegt und permanent aktiv. Über Gewindestifte wirken radial Druckkräfte auf den Reibbelag am Innenring, die einen definierten Widerstand erzeugen. Die Gewindestifte sind von außen zugänglich, nachstellbar und individuell bis zum maximalen Reibmoment einstellbar. Die elektromagnetische Bremse ist im bestromten Zustand gelüftet und die Drehverbindung dann frei beweglich. Im stromlosen Zustand hält die Bremse das Stativ fest bis zu einem Losbrechmoment von 55 (FBS01) oder 150 Nm (FBS02).

Lösungen ohne Bremse für kleine und leichte Stative

Eine Lagereinheit mit AXS-Lagern ohne Bremse, jedoch mit dem oben beschriebenen integrierten Anschlagsystem ist auch erhältlich. Bevorzugt eingesetzt werden solche Lagereinheiten in kleineren und leichteren Stativen, oder an dem untersten Stativarm direkt an der Konsole oder dem Monitorträger. Aus der Vorspannung der Lagerung resultiert ein geringes Losbrech- sowie Reibmoment, wodurch die Drehverbindung nicht zu empfindlich reagiert.

Chance für Deckenstativ-Hersteller

Die einbaufertig gelieferten Lagereinheiten vereinfachen den Konstruktions-, Fertigungs- und Montageprozess beim Hersteller. Auch entfallen das Handling und die Montage von Einzelteilen. Die Gefahr einer mikrobiellen Kontamination ist deutlich reduziert. Der Einsatz des integrierten Lagers verkürzt den Entwicklungsprozess ebenso wie die Time-to-Market.

Lösungen für alle Achsen

Für Deckenstative bietet Schaeffler nicht nur Drehverbindungen an. Serienreife Lösungen sind für praktisch alle Achsen vorhanden, sowie darüber hinaus Ideen und Konzepte für angetriebene Deckenversorgungseinheiten. Diese können autark oder durch Voreinstellung in eine bestimmte Position für die nächste OP fahren oder aber in einer Parkposition verweilen.