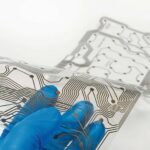

Sie ist hauchdünn, biegsam und dehnbar und passt ohne Probleme in Kleidung, Autositze, Matratzen oder ins Medizinprodukt. Vor allem aber ist die vom Innovation Lab, einer Plattform für angewandte Forschung auf dem Gebiet der gedruckten Elektronik, und der Heidelberger Druckmaschinen AG, Wiesloch, entwickelte Funktionsfolie aus zwei Gründen besonders smart: Zum einen ist jeder Quadratmeter der Folie mit bis zu einer Million Sensoren bestückt, die kleinste Veränderungen von Druck, Temperatur oder Feuchtigkeit registrieren und an den Computer melden. Zum anderen wird die gesamte Sensorik nicht in einem komplizierten, mehrstufigen Verfahren auf die Folie aufgebracht, sondern aufgedruckt – mit allen Leiterbahnen, Sensoren und der Schnittstelle zu digitalen Endgeräten.

Gedruckte Elektronik gilt als milliardenschwerer Zukunftsmarkt. Megatrends wie das Internet der Dinge oder Big Data lassen die Nachfrage rasant wachsen. Denn alle Geschäftsmodelle in diesen Bereichen basieren auf der Erfassung und Nutzung digitaler Daten. Mit Hilfe von Sensoren lässt sich die dafür notwendige Datenerfassung weitgehend automatisieren. Und da sich flexibel einsetzbare Sensoren im Druckprozess deutlich kostengünstiger herstellen lassen, können neue Anwendungsfelder erschlossen werden.

Sensoren auf Folie – kostengünstig und für industrielle Anwendung interessant

Der Hersteller Heidelberg kann Sensoren in großen Stückzahlen auf Folie drucken. Entscheidet sich beispielsweise ein Profi-Tennisclub, sein knapp 670 m2 großes Spielfeld mit der Folie auszukleiden, um die Laufwege der Spieler zu analysieren, ist die intelligente Unterlage mit nur einer Maschine in weniger als einer Stunde gedruckt. „Entscheidend ist, dass wir problemlos skalieren können und damit im Vergleich zu bisherigen Technologien ein völlig neues Preisniveau erreichen“, sagt Marcus Römermann vom Bereich Printed Electronics bei Heidelberger Druckmaschinen. „Das macht die Technologie vor allem für industrielle Anwendungen interessant.

Auch das US-amerikanische Marktforschungsunternehmen Transparency Market Research erwartet, dass der Markt für gedruckte Elektronik bis 2024 ein Volumen von 65 Mrd. US-Dollar erreichen wird. Gedruckte Elektronik, Printed Electronics oder auch kapazitive Touchfolien – all diese Begriffe stehen für eine neue, faszinierende Art der Elektronik: dünn, leicht, flexibel, robust und wirtschaftlich attraktiv. Elektronik jenseits des klassischen Siliziumansatzes, hergestellt aus organischen, polymeren oder anorganischen Materialien. Das mach sie auch für die Medizintechnik interessant. Zu den möglichen Anwendungen zählen Wearables, Bedieneinheiten und flexible Sensorapplikationen für Medizin- und Laborgeräte, Diagnosesysteme und flexible Displays zur Anzeige von Vitalparametern. Aber auch implantierbare Medizinprodukte wie Herzschrittmacher und Insulinpumpen können von der Technologie profitieren.

Occulesense-System: 256 Sensoren unterscheiden Druckstufen

André Bausch, Geschäftsführer der Dr. Jean Bausch GmbH & Co. KG in Köln, nutzt gedruckte Elektronik zur Herstellung seines Occlusense-Systems. Mit diesem Gerät können Zahnärzte die Kaudruckverteilung bei der Okklusion, also dem Kontakt der Zähne von Ober- und Unterkiefer, digital überprüfen, um vorhandene Fehlkontakte zu erkennen und zu korrigieren. Dazu ist das WLAN-fähige Handgerät mit einem nur 60 µm dünnen Sensor ausgestattet, auf dem 1018 Drucksensoren aufgebracht sind. „Beim Zubeißen oder bei Kaubewegungen während der Okklusionsprüfung können die Sensoren 256 Druckstufen unterscheiden“, erklärt Bausch. „Das ist viel genauer als mit jedem klassischen Okklusionspapier, das unter Druck auf den Zahn abfärbt.“ Die Messergebnisse werden dann drahtlos vom Handgerät auf ein iPad übertragen und in einer App visualisiert. Aus hygienischen Gründen ist für jeden Patienten pro Zahnarztbesuch ein neuer Drucksensor erforderlich. Die Idee für eine digitale Alternative zum analogen Okklusionspapier hatte Bausch schon vor Jahren. „Da war ich aber zu früh dran, weil es die Technik für unsere speziellen Anforderungen noch nicht gab“, sagt er.

Occlusense ist nur eine von rund 30 Anwendungsideen, die Heidelberg und das Innovation Lab bereits umgesetzt haben. Dazu gehören intelligente Matratzen zur besseren Versorgung von Dekubitus-Patienten, Autositze, die unterschiedliche Personen erkennen, oder Windeln mit Feuchtesensoren für Inkontinenz-Patienten. „Die Technik ist sensibel und robust“, erklärt Marcus Römermann. „Das eröffnet einen großen Spielraum für neue Geschäftsideen.“

Gedruckte Elektronik: Technik für neue Geschäftsideen

Form und Größe der gedruckten Elektronik sind bei der Herstellung (theoretisch) keine Grenzen gesetzt. Für Anwendungen in der Medizintechnik kommen vor allem fünf Verfahren zum Einsatz:

- Siebdruckverfahren: Mit diesem Verfahren werden elektronische Schaltungen auf Implantate, medizinische Geräte und Sensoren gedruckt.

- Rolle-zu-Rolle-Verfahren: Damit können flexible elektronische Bänder und Folien hergestellt werden, die zum Beispiel in medizinischen Geräten wie Herzmonitoren und kontinuierlichen Glukosemonitoren zu Einsatz kommen.

- Tintenstrahl-Druckverfahren: Hierbei werden elektronische Schaltungen auf flexible Trägermaterialien wie Papier oder Textilien aufgebracht.

- Gravur- und Ätzverfahren: Dieses Verfahren eignet sich zur Herstellung elektronischer Schaltungen auf Metall- oder Kunststoffsubstraten für medizinische Geräte und Implantate.

- Transferdruckverfahren: Hierbei werden elektronische Schaltungen auf flexiblen Substraten wie Polymeren oder Textilien gedruckt.

Normen für gedruckte Sensoren beachten

Die Wahl der Materialien hängt von den gewünschten Eigenschaften des Endprodukts ab. Am häufigsten werden leitfähige Polymere, metallische Nanopartikel, Graphen und organische Halbleiter verwendet. Auf dem Markt für gedruckte Elektronik gibt es jedoch nur wenige etablierte Standards. Die Kompatibilität der Maschinen, der leitfähigen Tinten und Pasten sowie der einzelnen gedruckten elektronischen Bauelemente ist in vielen Bereichen jedoch noch nicht gewährleistet“, sagt Marko Kesic vom DKE/GUK-Ausschuss für Gedruckte Elektronik. Für eine sichere Anwendung liefern nun die beiden internationalen Normen IEC 62899-201-2 und IEC 62899-202-4 die entsprechenden Anforderungen.

Gedruckte Sensoren für Shirts, Windeln und Pflaster

Eine der vielversprechendsten Anwendungen der gedruckten Elektronik in der Medizin ist die Entwicklung flexibler und tragbarer medizinischer Sensoren. Diese Sensoren lassen sich in Textilien integrieren, um Vitalfunktionen wie Körpertemperatur, Herzfrequenz und Blutdruck zu überwachen und die Daten in Echtzeit an medizinisches Fachpersonal zu übermitteln. Sie werden aber auch in Verbandsmaterialien integriert, um die Heilung von Wunden zu überwachen und zu beschleunigen.

Die Henkel AG & Co. KGaA, Düsseldorf, investiert seit Jahren in die gedruckte Elektronik: Lacke, die elektrisch leitende Metallpartikel enthalten, können nun auf eine Vielzahl von Materialien gedruckt werden. Darunter fallen auch flexible Oberflächen wie Gewebe für Windeln oder medizinische Pflaster. Der Lack lässt den Strom um den Schaltkreis herum fließen und ermöglicht so eine dünnere, flexiblere und kostengünstigere Alternative zu starren Standard-Leiterplatten. Leitfähige Lacke von Henkel werden verwendet, um elektronische Schaltkreise als Feuchtigkeitssensoren auf die Innenseite von Windeln für ältere Patienten zu drucken. Wi-Fi- oder Bluetooth-Module teilen dem Pflegepersonal dann mit, wann die Windel gewechselt werden muss. Die gedruckte Elektronik ist dabei so dünn, dass sie den Träger nicht stört oder behindert.

E-Paper-Displays verbrauchen wenig Strom

Dünn und flexibel und dabei noch extrem stromsparend sind auch die gedruckten E-Paper-Displays des kanadischen Deep-Tech-Unternehmens Ynvisible aus Vancouver. „Kunden entscheiden sich für unsere E-Paper-Displays, wenn andere Displayoptionen teuer, stromintensiv oder unflexibel sind. Unsere Displaylösungen sind ideal für batteriebetriebene oder batterielose Anwendungen, da der Stromverbrauch im Mikrowatt-Bereich liegt, die Betriebsspannung nur 1,5 V beträgt und das Bild lange Zeit angezeigt werden kann“, erklärt Keith Morton, Director of Sales & Marketing. Die elektrischen Schaltkreise von Ynvisible werden direkt auf verschiedene Substrate wie Kunststoff, Papier und Textilien aufgebracht. Die E-Paper-Displays werden im Rolle-zu-Rolle-Verfahren auf dünne und flexible Kunststoffsubstrate gedruckt, was sie sowohl vom Herstellungsprozess als auch von den verwendeten Materialien her zu einer kostengünstigen und nachhaltigeren Display-Option auch für Wundauflagen und Verpackungen macht.

3D-Druck: Auf dem Weg zur Mikroelektronik von morgen

Einen Schritt weiter in Richtung Metalldruck geht Dr. Rajaprakash Ramachandramoorthy. Der Wissenschaftler leitet die Gruppen „Extreme Nanomechanik“ und „Additive Fertigung“ am Max-Planck-Institut für Eisenforschung (MPIE) in Düsseldorf. Er beschäftigt sich mit Mikroelektronik, die heute in Smartphones, Laptops und anderen elektronischen Geräten zum Einsatz kommt und bisher mittels UV-Lithographie hergestellt wird. Ramachandramoorthy will nun die additive Fertigung nutzen, um 3D-Architekturen im Mikro- und Nanometerbereich zu drucken. Das sind Strukturen, die zum Teil 100-mal dünner sind als ein menschliches Haar. „Die additive Mikrofertigung erweitert die Designfreiheit für mikroelektronische Anwendungen“, sagt der Wissenschaftler. „Die Methode erlaubt es, mit einer Vielzahl verschiedener Metalle wie Kupfer, Gold, Kobalt, Nickel und Silber zu drucken.“

Ein weiterer Vorteil der Herstellungsmethode sei die Möglichkeit, Flüssigkeiten in die metallischen Mikroarchitekturen einzukapseln. Dies sei beispielsweise für die Verabreichung von Medikamenten oder zur Temperaturmessung interessant. Außerdem könnten die gedruckten Mikroarchitekturen mit Flüssigkeiten gefüllt werden, die Fluoreszenzmarker enthalten, die bei Stößen oder Verformungen lokal austreten und so als Schadenssensoren dienen. Zu wissen, wo und wann ein elektronisches Gerät beschädigt ist, hilft bei der Suche nach Reparaturmöglichkeiten. Auch damit macht die gedruckte Elektronik einen wichtigen Schritt in Richtung Nachhaltigkeit.

Weitere Informationen

Zum Innovation Lab:

Zu Heidelberger Druckmaschinen:

Zum Anbieter Henkel:

Zu Ynvisible:

Zu den Forschungen am MPIE:

Lopec: Treffpunkt für gedruckte Elektronik

Die Lopec (Large-area, Organic & Printed Electronics Convention), Fachmesse und Kongress für gedruckte Elektronik in München, bringt jedes Jahr die Akteure von Anwendung bis Forschung zusammen. Die Lopec 2023 zeigt auch in diesem Jahr, wo eine der spannendsten Zukunftstechnologien steht und welche enormen Potenziale noch in ihr stecken.

Als Querschnittsmesse beleuchtet die Lopec aktuelle Trends, präsentiert innovative Produkte, zeigt Marktchancen für die Industrie auf und fördert die Entwicklung neuer Materialien, Herstellungsverfahren und Anwendungsbereiche. Die Business-Plattform wendet sich branchenübergreifend an alle Hersteller und Nutzer der Zukunftstechnologie der gedruckten Elektronik.

Termin Fachmesse: 1.- 2. März

Termin Kongress: 28. Februar – 2. März