Spritzen aus Polypropylen (PP) sind weit verbreitet und in der klinischen Anwendung und im Labor etabliert. Bei manchen Anwendungen, etwa der Lagerung vorgefüllter Spritzen, kommt jedoch ein Nachteil von PP zum Tragen: die hohe Permeabilität für Gase wie Sauerstoff und Wasserdampf. Dadurch können Prozesse wie Oxidation oder Hydrolyse des abgefüllten Reagenzes erheblich schneller ablaufen. Spritzen aus COP (Cyclo-Olefines Polymer) oder Glas spielen hier ihre Stärken.

Glas ist jedoch aufgrund von Faktoren wie Glasbruch, Gewicht und Verarbeitbarkeit bekanntermaßen kostenintensiv, und auch COP kann preislich nicht mit PP mithalten: So liegt COP schon bei den Granulatkosten um ein Mehrfaches höher, aber auch die Verarbeitung im Spritzguss ist deutlich teurer, denn die Zykluszeiten sind länger und die Werkzeugkosten höher. Eine Funktionalisierung von PP zur Barriereausrüstung bietet hier also ein enormes Potenzial zur Kostensenkung.

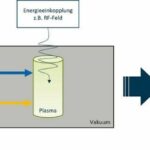

Am Institut für Kunststoffverarbeitung (IKV) an der RWTH Aachen wurde ein neuartiges Reaktorkonzept zur Niederdruck-Plasmabeschichtung (Plasma-Enhanced Chemical Vapor Deposition, PECVD) eingesetzt. Das eröffnet die Möglichkeit, PP-Spritzen für Anwendungen mit hohen Anforderungen an die Gasbarriere zu nutzen. Dazu muss eine Schicht entwickelt werden, die individuell an Geometrie und Material der Spritzen angepasst wird.

Glasartige Beschichtung bietet verschiedene Funktionalitäten

Für eine Plasmabeschichtung wird innerhalb des Spritzenvolumens ein Vakuum erzeugt, in das anschließend Prozessgase eingeleitet werden – in diesem Fall Sauerstoff und das siliziumbasierte Monomer HMDSO (Hexamethyldisiloxan). Anschließend wird dem System Energie zugeführt, um das Gasgemisch in den Plasmazustand zu überführen. In diesem angeregten Zustand fragmentiert das Monomer und wird als glasartige Schicht auf der Innenseite der Spritze abgeschieden. Durch geeignete Wahl der Prozessparameter kann ein breites Spektrum an Funktionalitäten erzeugt werden, in diesem Fall eine Sauerstoffbarriere.

Zur Zündung eines Plasmas muss ausreichend Energie in das Plasma übertragen werden, damit das Monomer ausreichend fragmentieren und die abgeschiedene Schicht einen hohen Vernetzungsgrad erreichen kann. Gleichzeitig darf die thermische Beständigkeit des PP nicht überschritten werden. Zum einen droht hier eine thermische Überbehandlung der Oberfläche und daraus folgend eine schlechte Anhaftung der Schicht. Zum anderen muss die Spritze während des Beschichtungsprozesses der Druckdifferenz von etwa 1 bar zwischen Spritzeninnerem und der Umgebung mechanisch standhalten.

Plasma-Beschichtung: Handlingsystem für die Spritzen

Genau hier liegt die Herausforderung bei der Beschichtung von PP-Spritzen. Der aufgebaute Plasmareaktor berücksichtigt diese, ist aber gleichzeitig auch so konzipiert, dass ein entsprechendes System in skalierter Form für die industrielle Anwendung geeignet ist. So können die Spritzen durch ein einfaches Handlingsystem von oben in den Reaktor gestellt werden. Eine Fixierung ist nicht notwendig, stattdessen wird die Spritze durch Anlegen des Vakuums gegen eine Kautschukunterlage abgedichtet und festgehalten.

Die am IKV entwickelte Gasbarriereschicht besteht aus zwei Schichten. Zunächst wird eine siliziumorganische Zwischenschicht aufgebracht, deren Zweck die Anbindung an das unpolare PP-Substrat ist. Darauf wird die siliziumoxidische Barriereschicht aufgebracht, die durch ihren hohen Vernetzungsgrad eine Sperrwirkung gegenüber den meisten Gasen aufweist. Zur Entwicklung dieser Schichten müssen diverse Prozessparameter eingestellt wegen, weswegen ein systematisches Vorgehen nötig ist, um trotz der Vielzahl an Parametern zügig zu guten Ergebnissen zu gelangen.

Kaltes Plasma bringt sensible Moleküle auf empfindliche Oberflächen

Zur Bewertung der Performance wird die Oxygen Transfer Rate (OTR) bestimmt, das heißt, die Menge an Sauerstoff, die pro Tag in die Spritze eintritt. Vergleicht man die OTR der beschichteten Spritze mit einer unbeschichteten Referenz, erhält man den Barrier Improvement Factor (BIF), der die Verbesserung der Barrierewirkung angibt. Am IKV gelang es, PP-Spritzen mit einer Schicht zu versehen, die einen BIF von bis zu 4 erreichten. Dies stellt bereits eine erhebliche Verbesserung dar, da nun die gleiche Menge Sauerstoff die vierfache Zeit zur Permeation benötigt.

Zulassung: Neue Forderungen an die Beschichtung

Üblicherweise werden Spritzen aus PP für ein besseres Abgleiten des Kolbens mit Silikonöl versehen. Silikonöl kann sich bei manchen Anwendungen jedoch negativ auswirken und schränkt so den Anwendungsbereich für PP-Spritzen ein. Um das Silikonöl zu ersetzen, wird auch eine Reibungsminderung durch die Plasmabeschichtung angestrebt. Untersuchungen am IKV konnten eine Reibungsminderung auf PP bereits grundsätzlich nachweisen.

Der Forschungsbedarf zur Beschichtung von PP-Spritzen ist also weiterhin groß, und wird am IKV in Kooperation mit der Industrie weiter bedient. Für eine klinische Zulassung werden zudem weitere Anforderungen an die Schicht gestellt. Zunächst muss eine ausreichende Medienbeständigkeit gegenüber den abgefüllten Medikamenten beziehungsweise Reagenzien gewährleistet werden. Kann das aktuelle Schichtsystem diese Anforderung nicht erfüllen, wird eine zusätzliche Schicht, der sogenannte Top Coat erforderlich. Auch hierzu gibt es bereits Lösungen, die an anderer Stelle untersucht wurden. Zudem stehen auch Aspekte wie Partikelbildung und Beständigkeit gegenüber üblichen Sterilisationsverfahren im Fokus, sowie die Entwicklung eines Schichtsystems, welches eine Gas- und Wasserdampfbarriere, Reibminderung und Medienbeständigkeit in sich vereint.

Der darauffolgende Meilenstein ist die industrielle Umsetzung – hier gibt es bereits Beispiele aus anderen Branchen. So existieren industriell etablierte Rundläuferanlagen zur Plasmabeschichtung von PET-Flaschen mit hohen Stückzahlen (bis zu rund 46 000 Stk/h). Eine Übertragung auf die Spritzengeometrie erfordert Anpassungen, das Potenzial einer industriellen Umsetzung wird dadurch sehr hoch eingestuft.

„Das IGF-Forschungsvorhaben 21397 N der Forschungsvereinigung Kunststoffverarbeitung wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Allen Institutionen gilt unser Dank.“

Weitere Informationen

Am 25./26.10.2023 gibt die Tagung „Barrieretechnologien für nachhaltige Verpackungslösungen“ in Aachen einen Einblick in die Plasmatechnologie und die Möglichkeiten zur Erzeugung von Barrieren. Bei der Veranstaltung werden neueste Entwicklungen präsentiert und Erfahrungen mit der Technologie geteilt.