In Dresden entwickeln Fraunhofer-Forscher Implantate, die das Potenzial haben, sich in eigene Knochensubstanz umzuwandeln und vollständig in den Körper zu integrieren. Als Werkstoff für das Knochenersatzmaterial dient Keramik. Das additive Verfahren macht sie individuell.

Unser Knochengerüst ist ein faszinierendes Konstrukt. Das Knochenmaterial ist stabil, verhältnismäßig leicht und verfügt über eindrucksvolle regenerative Fähigkeiten. Bricht ein Knochen glatt durch, so genügt es oft schon, die entsprechenden Gliedmaßen ruhig zu stellen, um den Reparaturmechanismus in Gang zu setzen. Ist der eigene Knochen aufgrund größerer Defekte oder anhaltende Instabilitäten nicht mehr zu erhalten, bietet die moderne Medizintechnik Möglichkeiten, Patienten mit körpereigenen Transplantaten oder künstlichen Knochenersatzmaterial zu unterstützen. Hauptschwierigkeit: Oftmals treten allergische oder gar Abstoßungsreaktionen gegen diese Knochenersatzbauteile auf. Darüber hinaus verbleiben synthetische Implantate, wie beispielsweise Titanstrukturen, als Fremdkörper im Organismus und müssen nicht selten operativ wieder entfernt werden. Ideal wäre daher ein Implantat, das aus körperverwandten Stoffen besteht und nach und nach durch körpereigenes Material ersetzt wird. Am Fraunhofer-Institut für Keramische Technologien und Systeme IKTS in Dresden sind Forscher dieser Vision einen entscheidenden Schritt näher gekommen. Matthias Ahlhelm befasst sich in der Arbeitsgruppe „Formgebung“ vor allem mit der Herstellung von Knochenersatzmaterial aus biokompatiblen, für den Körper besonders gut verträglichen Materialien. Als hierfür geeignet wählte er Hydroxylapatit aus. Das Mineral bildet die Grundlage für Zähne und Knochen aller Wirbeltiere. Daher ist es in besonderem Maße verträglich und zudem bioresorbierbar. Allerdings ist Hydroxylapatit sehr spröde und daher nicht als Dauerimplantat geeignet.

Schäume sind als Knochenersatzmaterial sehr gut geeignet

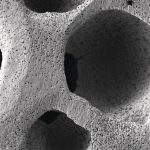

Um dies auszugleichen, kombinierte der Wissenschaftler sein Ausgangsmaterial mit Zirkoniumdioxid, einer Hochleistungskeramik, ebenfalls biokompatibel und sehr druckbeständig. „Bei diesem Material kommt es per se zu keiner chemischen oder biologischen Wechselwirkung zwischen Implantat und Gewebe, es sind daher auch keine Abstoßungsreaktion des Körpers zu erwarten“, erläutert Ahlhelm diese Entscheidung. Dabei greift der Forscher auf ein ebenfalls am Fraunhofer IKTS entwickeltes Verfahren zurück, das so genannte Gefrier-Direktschäumen. „Viele Schäume besitzen generell eine schwammartige Struktur, die mit der natürlichen Knochenstruktur von Säugetieren in Teilen oftmals identisch ist. Da sie durch die körpereigenen Knochenzellen und die Blutgefäße sehr schnell durchwachsen und komplett eingebaut werden können, eignen sie sich besonders gut als Knochenersatz“, erklärt der Wissenschaftler. Beim Gefrierschäumen wird durch das Absenken des Umgebungsdruckes in einem Gefriertrockner ein Unterdruck erzeugt, der das Aufschäumen einer wässrigen oder keramischen Suspension zu Folge hat. Die beim Schäumen zunehmende Verdampfung von Wasser lässt die Temperatur in der Suspension weiter absinken, bis diese bei Überschreiten des Tripelpunkts von Wasser, also genau dem Punkt von flüssig, gasförmig und festem Gleichgewichtszustand, schlagartig einfriert. Anschließend erfolgt eine Trocknung der entstandenen porösen Struktur in einer vorgegebenen Form.

Über das Verfahren der Gefrierschäumung als Knochenersatzmaterial lassen sich mehrere Materialien, ihre Eigenschaften und die damit verbundenen Möglichkeiten kombinieren und so ein belastbares, verträgliches Implantat herstellen. Ahlhelm prüfte Stabilität, Mikrostruktur, Druckfestigkeit und Porengrößenverteilung des gefriergeschäumten Materials. Das Resultat überzeugte ihn: Die Beschaffenheit, vor allem die Struktur des Schaums, schien die beste Voraussetzung für eine Zellkultivierung zu bieten. Um diese Annahme zu verifizieren, unterzog er die Keramikschäume zusammen mit Kollegen des Fraunhofer-Instituts für Biomedizinische Technik IBMT biologischen Tests. Diese Versuche lieferten ein eindeutig positives Ergebnis: Zellen wachsen in und auf der Keramik an. Es bildeten sich neue Zellen aus. Damit rückt der Einsatz dieser Spezialschäume als Implantate in greifbare Nähe. In-vitro liefen bereits erfolgreiche Versuche. In-vivo-Tests sollen nun die Möglichkeiten der Implantate im Organismus aufzeigen.

Gefrierschäumen wird mit dem 3D-Druck kombiniert

Da es die Gefrierschäumung möglich macht, Material in beliebigen Rohformen aufzuschäumen, ist es durchaus denkbar, auch größere, personalisierte Strukturen herzustellen, passgenau auf Gewicht und Größe des Behandelten abgestimmt. In aktuellen Forschungsarbeiten der Arbeitsgruppe ist daher unter der Leitung von Dr. Tassilo Moritz mit den Möglichkeiten des 3D-Druckens ein weiterer Schritt unternommen worden, um der Vision von einem dem menschlichen Organismus angepassten Knochenersatzmaterial näher zu kommen. Über das additiv-schichtweise Fertigungsverfahren LCM (Lithography-based Ceramic Manufacturing), können nun erstmalig knochenidentische innere, vor allem auch äußere, komplexe Strukturen aus keramischen Materialien hergestellt werden.

Auf diese Weise ist ein verkleinertes identisches Abbild eines hohlen, menschlichen Oberschenkelknochens aus biokompatiblem Zirkonoxid gedruckt worden. Genau diese komplexe Knochenhülle wurde anschließend mit einem porösen Gefrierschaum gefüllt. Computertomographische Aufnahmen zeigen, dass eine sehr gute Anbindung zwischen porösem Inneren und äußeren Material erfolgt ist. Sowohl die poröse Füllung als auch die äußere Hülle sind durch geschickte Prozessführung in ihrer Porosität einstellbar und so optimal realen Anforderungen anpassbar. „Diese Strukturen sehen fast wie ein echter Knochen aus“, resümiert Ahlhelm. Neben den beschriebenen können auch andere, beispielsweise bioabbaubare, Materialien aufgeschäumt und additiv gefertigt werden. „Unser Ziel ist es, ein individuell angepasstes Implantat zu haben, das mehr als bisherige Implantatwerkstoffe kann: ein Material, das Zellwachstum garantiert, druckfest ist – und abbaubar.“ su

Ihr Stichwort

- Knochenersatzmaterial

- Individuell anpassbare, bioresorbierbare Implantate

- Gefrier-Direktschäume

- Additives Fertigungsverfahren LCM

Unsere Webinar-Empfehlung

Armprothesen und andere medizinische Hilfen mit dem 3D-Drucker individuell, schnell und kosteneffizient herstellen

Teilen: