„Bei der Entwicklung neuer Batteriezellen gibt und gab es in den vergangenen Jahren unglaubliche Fortschritte – sowohl in Richtung Sicherheit als auch in Richtung Kapazität. Das alles haben wir der Automobilindustrie zu verdanken, doch profitiert davon letztlich auch die Medizintechnik“, sagt Gerhard Ruffing, Geschäftsführer von RRC Power Solutions GmbH in Homburg/Saar. „Auf der einen Seite ist das natürlich eine gute Entwicklung, weil es technologisch weitergeht und durch die technologischen Fortschritte auch die Produktionskapazitäten für Batteriezellen gesteigert werden. Auf der anderen Seite drängen Hersteller in der Medizintechnikbranche im Grunde gar nicht auf neue Technologien. Für sie sind Sicherheit und Zuverlässigkeit die alles entscheidenden Kriterien bei Batterien.“

Einen Einfluss auf die Entwicklung im Batteriezellenbereich hat die Branche laut Ruffing allerdings nicht: „Der allergrößte Teil der Zellen wird in die Automobilindustrie geliefert, und vom Rest entfällt auch nur etwa ein Zehntel auf die Medizintechnik. Dies macht deutlich, dass die speziellen Anforderungen der Branche nicht wirklich Relevanz haben für die Zellhersteller.“ Ruffing spricht aus Erfahrung: 60 % seines Umsatzes macht RRC Power Solutions mit Kunden in der Medizintechnik, der Rest verteilt sich auf andere Branchen. Das heißt, das Unternehmen kauft bei großen Zellherstellern wie Panasonic oder Samsung Batteriezellen und entwickelt damit vor allem Standardbatterien für seine Kunden.

(Bild: RRC Power Solutions)

Ausfallsicherheit steht in der Medizintechnik an erster Stelle

„Die gesamten Entwicklungen im Batteriebereich werden von der Automotive-Branche und auch von der Photovoltaik-Branche getrieben“, bestätigt Josef Pfeil, Vertriebsleiter bei Dynamis Batterien GmbH. Das Unternehmen mit Sitz in Steißlingen unweit des Bodensees entwickelt und fertigt – anders als RRC – kundenspezifische Batterie-Packs, einschließlich Batteriemanagementsystem. Laut Pfeil liegt der Anteil der Medizintechnik am Umsatz bei 30 bis 40 %. Und er erläutert: „Im Fokus stehen die Entwicklung großformatiger Energiespeicher und die Reduzierung der Kosten. Beides steht für die Medizintechnik aber nicht an erster Stelle. Die Hersteller in der Branche freuen sich natürlich über fallende Preise. Doch das A und O sind hier Ausfallsicherheit und Redundanzen. Beides lässt sich mit heutigen Technologien schon sehr gut abbilden.“

(Bild: Dynamis Batterien)

Ruffing geht noch einen Schritt weiter: „Die Entwicklungen sind mittlerweile so schnell, dass wir vor der Herausforderung stehen, wie wir auch die deutlich langfristiger angelegten Projekte in der Medizintechnik gut bedienen können.“ Er nennt ein Beispiel: Lagen die Lebenszyklen von Batteriezellen früher bei zehn Jahren, betragen sie heute mitunter nur noch zwei Jahre. „Diese zwei Jahre braucht ein Medizintechnikhersteller mitunter schon alleine für eine klinische Studie. Das heißt, wenn er mit seinem Produkt auf den Markt will, ist die Zelle eventuell schon vom Hersteller abgekündigt.“

Im Hintergrund entsteht bereits die neue Generation von Akkus

Das heißt, dass Batterie-Pack-Anbieter wie RRC im Hintergrund bereits eine neue Generation von Akkus entwickeln – mit den gleichen Eigenschaften wie die Vorgängergeneration, welche der Medizintechnikhersteller in sein Produkt integriert hat. „Ob der Kunde eine Neuqualifizierung und -Validierung vornimmt, hängt im Prinzip von der Anwendung ab und natürlich davon, wie er seine internen Qualitätsmanagementprozesse organisiert“, sagt Ruffing. Außerdem gibt RRC ein so genanntes No-Obsolence-Versprechen. „Das heißt, der Kunde kann die Batterien 20 Jahre lang mit unveränderten Eigenschaften bei uns kaufen“, so Ruffing.

Dynamis-Vertriebsleiter Pfeil beobachtet aber durchaus, dass Kunden aus der Medizintechnik technologische Weiterentwicklungen bei Batterien wünschen: „Zum einen geht die Entwicklung weiter Richtung Hochstromfähigkeit; das heißt, Batterien sollen – auch bei sehr niedrigen beziehungsweise hohen Temperaturen – leistungsfähiger und verfügbar werden. Zum anderen sollen sie kleiner werden, dabei sollen aber ihre Kapazitäten gleich oder sogar noch höher werden.“

Im Fokus der derzeitigen Forschungs- und Entwicklungstätigkeiten steht laut Dr. Jochen Mähliß, Leiter Batterien und Energiespeichersysteme bei der VDE Renewables GmbH, vor allem die Arbeit an Aktivmaterialien, also den chemisch aktiven Substanzen, die für die Energiespeicherung in Batterien verantwortlich sind. „Dabei geht es oft um neue Alternativen zu den heute am Markt gängigen Lithium-Ionen-Batterien“, so Mähliß. Indes solle man nicht vergessen, dass es auch bei Lithium-Ionen-Batterien viele Weiterentwicklungen bei den Stoffen für die Kathodenzusammensetzung gibt.

„Diese Batterien werden uns folglich die kommenden 20 oder 30 Jahre noch begleiten, denn sie bieten eine große Bandbreite an Kombinationsmöglichkeiten von Leistung und Energie, sodass sie optimal auf das jeweilige Endprodukt zugeschnitten werden können“, sagt Mähliß. „Wir sprechen zwar immer noch von der Lithium-Ionen-Batterie“, bestätigt Ruffing, „aber der Lithium-Anteil beträgt zum Teil nur noch drei oder vier Prozent, weil immer mehr Gesetzgeber weltweit Stoffe aus Batterien verbannen, die entweder gefährlich oder aus Umweltgesichtspunkten schlecht sind – oder aber zu einer Rohstoffabhängigkeit von anderen Ländern führen“.

(Bild: Omnitron Griese)

Bei Lithium-Ionen-Batterien den Nickel-Anteil in der Kathode steigern

Laut Mähliß geht es bei Lithium-Ionen-Batterien derzeit vor allem darum, den Nickel-Anteil der Kathode weiter zu steigern, um die Energiedichte der Zellen zu erhöhen. Gleichzeitig sinken die Kosten, da das teurere und auf der EU-Liste der kritischen Rohstoffe stehende Cobalt immer mehr durch Nickel ersetzt wird. „Angefangen hat es mit den Kathoden NMC-111. Das heißt, das Verhältnis von Nickel zu Mangan und Cobalt betrug 1:1:1. Mittlerweile beherrscht man in der Fertigung auch NMC-811 und neu kommt nun NMC-955“, führt der VDE-Experte aus.

Nur durch den Einsatz neuentwickelter Kathoden konnte zum Beispiel bei einem E-Auto von Nissan die Kapazität der Lithium-Ionen-Batterie innerhalb von zehn Jahren um 55 % gesteigert werden. Mähliß: „Je höher der Nickel-Anteil in der Kathode ist, desto höher ist die spezifische Energiedichte, aber desto instabiler ist auch die Elektrodenstruktur. Mangan hingegen hat die Eigenschaft, stabile Strukturen zu formen, bringt allerdings schlechte spezifische Energiedichten mit sich. Chemisch zusammengeführt, reduzieren die beiden Metalle somit gegenseitig ihre Schwächen.“

An die hohen so genannten Roundtrip-Wirkungsgrade von Lithium-Ionen-Batterien (100 %) – gemeint ist das Verhältnis der aus der Batterie zurückgewonnenen Energie zu der in sie geladenen Energie – kommen laut Fraunhofer ISI vor allem Batterien mit Kathoden aus Nickel-Mangan-Cobalt (NMC) (95 %) und Lithium-Eisenphosphat (LFP) (97 %) heran. Dies sind auch die Technologien, auf die sich die großen Autohersteller für die kommenden Jahre festgelegt haben. LFP-Batterien werden aber bislang fast nur in China hergestellt.

Hohe Zyklenfestigkeit bei Lithium-Eisenphosphat

„LFP-Batterien zeichnen sich durch eine robuste Performance und lange Lebensdauer aus. Sie eignen sich hervorragend für stationäre medizinische Geräte, bei denen eine konstante und langlebige Energieversorgung im Vordergrund steht – zum Beispiel als Ersatz für Bleibatterien etwa in Dialysegeräten oder mobilen Visitenwagen“, sagt Daniel Schnug, Leiter Qualitätssicherung/Regulatory Affairs beim Batterie-Assembler Omnitron Griese GmbH. Laut Dynamis-Vertriebsleiter Pfeil haben Lithium-Eisenphospat-Kathoden „den ganz großen Vorteil extrem hoher Zyklenfestigkeit“. Das heißt, die Batterie kann sehr oft ent- und geladen werden, ohne an Kapazität zu verlieren. „Aber eine hohe Zyklenfestigkeit, wie sie in der Medizintechnik benötigt wird, können wir heute schon realisieren. Oft müssen die Batterien schon deutlich vorher ausgetauscht werden, weil andere Komponenten der Elektronik am Lebenszyklusende angelangt sind.“

(Bild: Fraunhofer ISI)

Potenzial für die Medizintechnik sehen die Experten in der Natrium-Ionen-Technologie. „Während Natrium-Ionen-Batterien in ihrer Struktur und ihren Funktionsprinzipien den Lithium-Ionen-Batterien sehr ähnlich sind, sind sie weniger ressourcenabhängig, nachhaltiger und weniger kostspielig“, sagt Mähliß. „Und schließlich sind sie weitaus sicherer, da sie nicht brennbar sind – der große Pferdefuß von Lithium-Ionen-Akkus.“ Ein weiterer Vorteil: Da Natrium und Lithium quasi Zwillinge seien, könne man bestehende Produktionsanlagen auch relativ einfach für Natrium-Ionen-Batterien umbauen. Die ersten Produkte sind auf dem Markt verfügbar. Chinesische Zellhersteller sind hier die Vorreiter.

Wo Natrium-Ionen-Batterien weniger können als Lithium-Ionen-Batterien

„Doch muss man wissen, dass Natrium-Ionen-Batterien nicht die hohen Energie- und Leistungsdichten bereitstellen wie Lithium-Ionen-Batterien“, so Mähliß. Auch Dynamis-Vertriebsleiter Pfeil sieht angesichts der Kapazitätsbegrenzungen noch Nachteile von Natrium-Ionen-Batterien für die Anwendung in kleinen tragbaren Medizintechnikgeräten. „Für die Stromversorgung von Krankenhausbetten wären sie im Prinzip prima, weil sie lange haltbar und zu vernünftigen Preisen erhältlich sind. Allerdings lassen sie sich aufgrund ihrer begrenzten Kapazität nicht filigran in einen Bettrahmen integrieren, sodass der Akku ein großer, aufgesetzter Klotz wäre. Außerdem kommen wir als Assembler außerhalb der Automotive-Industrie im Moment nur sehr schwer an Natrium-Ionen-Batterien.“

Auch Daniel Schnug von Omnitron Griese geht davon aus, „dass Natrium-Ionen-Batterien eher in weniger mobilen oder stationären Anwendungen zum Einsatz kommen, insbesondere dort, wo Nachhaltigkeit und Ressourcenschonung im Vordergrund stehen.“ Als Beispiel nennt er mobile Visitenwagen.

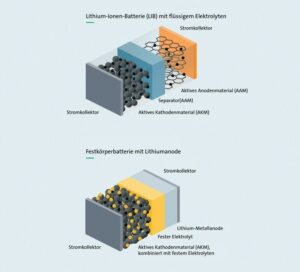

Eine weitere Entwicklung, auf welche die Branche mit Interesse schaut, sind Festkörperbatterien. Laut Mähliß sind erste kommerzielle Produkte in einem oder zwei Jahren zu erwarten. „Bis sie richtig industrialisiert sind, gehen aber sicher noch mindestens fünf Jahre ins Land“, sagt RRC-Geschäftsführer Ruffing. „Aber Festkörperbatterien sind ganz klar der richtige Weg, weil bei ihnen die flüssigen Elektrolyten durch einen Feststoff ersetzt werden und sie somit nicht brennen.“ Ein weiterer Vorteil ist laut Mähliß die sehr hohe Energiedichte. Sie liegt 50 bis 100 % über der heutigen Lithium-Ionen-Technologie.

Festkörperbatterien können in medizinischen Geräten von Vorteil sein

Die derzeitige Generation der Polymer-Festkörperbatterien erfordert allerdings Betriebstemperaturen zwischen 50 und 80 °C und damit ein Heizsystem auf Packungsebene. „Da stellt sich mir die Frage, ob wir Festkörperbatterien auf die Größe runterkaskadieren können, die wir für Anwendungen in der Medizintechnik brauchen“, sagt Pfeil. Schnug ist sich allerdings sicher: „Sobald die Technologie ausgereift ist, werden Festkörperbatterien in kompakteren und tragbaren medizinischen Geräten von Vorteil sein und zusätzliche Möglichkeiten für innovative Anwendungen bieten – beispielsweise für den Einsatz in Insulin-Patch-Pumpen.“

Weitere Informationen

Zu RRC Power Solutions: www.rrc-ps.com

Über Dynamis Batterien: www.dynamis-batterien.de

Mehr zu Omnitron Griese: www.omnitron.de

Über VDE Renewables: www.vde.com/renewables-de

Zum Fraunhofer ISI: www.isi.fraunhofer.de

Das Metallvlies von Batene ersetzt die einzelnen Kontaktfolien in heutigen Standard-Batterien und durchsetzt das gesamte Aktivmaterial der Batteriezelle

Das Metallvlies von Batene ersetzt die einzelnen Kontaktfolien in heutigen Standard-Batterien und durchsetzt das gesamte Aktivmaterial der Batteriezelle(Bild: Batene)

Metallvlies statt Kontaktfolien

Sowohl die heutigen Lithium-Ionen-Batterien, aber auch künftige Natrium-Ionen- oder Feststoffbatterien könnten von einer Technologie profitieren, die die Batene GmbH entwickelt. Batene ist ein Spin-off des Max-Planck-Instituts für medizinische Forschung. Die Idee von Batene: ein Vlies als Stromkollektor. Es soll den gestapelten Aufbau von Batterien – dadurch kommen sie an ihre Speichergrenzen – ersetzen. Bei dem von dem Wendlinger Start-up entwickelten Verfahren werden sehr feine Metallfasern erzeugt, die in einem speziellen Spinnprozess zu einem Metallvlies verbunden werden.

Das Vlies ersetzt die einzelnen Metallschichten, mit denen eine heutige Standard-Batterie aufgebaut ist, und durchsetzt das gesamte Aktivmaterial der Batteriezelle. So entstehen Elektroden mit einer hohen elektrischen Leitfähigkeit und einer Dicke von über 2 mm. Das entspricht dem Zehnfachen heute üblicher Batterieelektroden. Dadurch wird der Gewichtsanteil des für die Speicherung der Energie wichtigen Aktivmaterials am Gesamtgewicht der Batterie von etwa 60 % auf über 90 % erhöht.

Aufgrund des hohen Anteils an Aktivmaterial weisen Batteriezellen mit dem Vlies von Batene im Vergleich zu Zellen mit herkömmlichen Stromkollektoren eine wesentlich höhere Energiedichte auf. Dadurch steigt die Speicherkapazität bei sehr langsamen Ladegeschwindigkeiten um 35 %. Bei schneller Be- und Entladung, wie sie etwa für die Elektromobilität gefragt ist, können Batterien mit Vlieselektroden sogar 80 % mehr Energie speichern als herkömmliche Batterien. Zudem reduziert das Metallgewebe den elektrischen Widerstand der Elektroden und ermöglicht dadurch deutlich schnellere Be- und Entladeraten. Batterien werden durch eine erhöhte mechanische Stabilität deutlich sicherer und langlebiger.

Für den industriellen Einsatz wichtig ist auch die einfachere Produktion. Die Elektroden mit Metallvliesen lassen sich produzieren, indem das Aktivmaterial als Pulver in das Vlies gefüllt und anschließend komprimiert wird.

Preisverfall bei Lithium-Ionen-Technik

Die Preise für Lithium-Ionen-Zellen (in der Grafik hellblau) und -Batterien (dunkelblau) befinden sich derzeit im Sinkflug. Bei den Zellen sind die Preise seit 2013 um 76 % gesunden, bei den Batterien seit 2010 um 88 %. Die Gründe dafür sind vielfältig: Zum einen sorgen technische Verbesserungen, die Automatisierung der Produktionsprozesse sowie Skaleneffekte für sinkende Preise. Auf der anderen Seite sind die Preise für Rohmaterialien stark in den Keller gegangen. Bei den Herstellern mit Sitz in China gibt es zudem Überkapazitäten; die Folge sind Preiskriege. Und schließlich werden auch staatliche Subventionen für chinesische Hersteller vermutet.