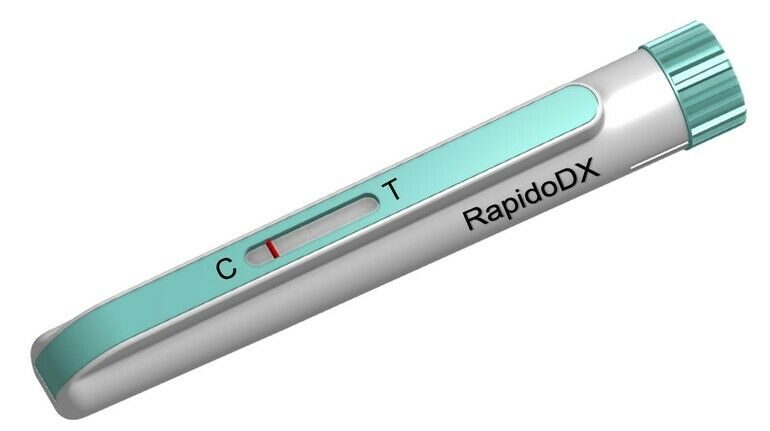

In diesem Projekt kommt alles zusammen: Es soll eine Diagnostik-Plattform entstehen, also ein IVD-Artikel, der nach einmaligem Gebrauch weggeworfen und verbrannt werden muss. Dieses Produkt soll einen möglichst geringen CO2-Fußabdruck aufweisen, einfach zu bedienen und in großen Stückzahlen herzustellen sein, aus möglichst wenigen Bauteilen. Dafür wird der Spritzguss mit einem geeigneten Werkzeug gebraucht. Die erforderlichen biobasierten Werkstoffe, in einer harten und weichen Variante, sind noch nicht alle im Spritzguss verarbeitet worden. Und: Je weniger Material für die Bauteile eingesetzt wird, desto besser.

Biobasierte Werkstoffe: Von Spritzguss-Erfahrungen für ein IVD-Produkt lernen

Ob das klappt? Sie werden es in einer Reihe von Artikeln erfahren, die wir begleitend zum Projekt auf medizin&technik veröffentlichen werden. Denn alle drei am Projekt beteiligten Unternehmen haben zugestimmt, über ihre Erfahrungen laufend zu berichten, im Abstand von einigen Wochen. Das Ziel: Vertrauen zu schaffen darin, dass sich auch komplexe Projekte mit nachhaltigeren Werkstoffen umsetzen lassen. Es wird wahrscheinlich Herausforderungen geben oder auch Dinge, die optimiert werden müssen, bevor die Sache läuft.

Aber genau darum geht es, wenn mehr Entwickler sich an den Einsatz nachhaltigerer Werkstoffe herantrauen sollen. Dass das ein großer Schritt ist, hat Dr. Tina Hassberg schon früh erlebt. Die Medizinerin hat die Idee für die Diagnostik-Plattform mit entwickelt und das Start-up Solios Diagnostics gegründet. Ihr war von Anfang an klar, dass sie auf die neuen Materialien setzen würde. „Ich habe oft gesagt bekommen, dass sich das nicht machen lässt und der Markt dafür noch nicht weit genug ist“, berichtet die Gründerin.

Aber sie hat sich nicht entmutigen lassen und in der Zwischenzeit die Partnerunternehmen mit ins Boot geholt, die passende Expertise mitbringen: Den Part der fertigungsgerechten Entwicklung und der Produktion übernimmt die Bensheimer Sanner GmbH. Die Fachleute dort haben bereits Erfahrung mit Start-up-Projekten und auch eigene Produkte aus nachhaltigen Werkstoffen entwickelt. Das Material-Know-how für dieses Projekt steuert die Biovox GmbH aus Darmstadt bei, die sich auf nachhaltige Kunststoffe für den Healthcare-Bereich spezialisiert hat.

Erste Muster für eine klinische Studie – dann geht es zu den biobasierten Werkstoffen

Die ersten Muster aus herkömmlichen Werkstoffen lagen im Sommer bereits vor, um damit eine klinische Studie zu starten. Im Herbst 2023 geht es darum, das Design nun im Spritzguss aus festeren und weicheren PLA-Werkstoffen zu fertigen.

Mit biobasierten Kunststoffen nachhaltige IVD-Produkte spritzen

- Wie geht es damit voran?

- Wie muss das Werkzeug angepasst werden?

- Wie wenig Material reicht aus, um die Bauteile für die Plattform zu fertigen?

Darüber werden die Partner im Online-Portal unter medizin-und-technik.de in den kommenden Wochen berichten.