Den Kran mit dem Werkzeug zur Spritzgießmaschine fahren und dennoch nur wenig Fläche reinigen müssen: Diese Möglichkeit bietet eine automatisch verfahrbare, anwenderspezifisch gefertigte Reinraumhaube.

Beim Spritzgießen ist die Werkzeugoberfläche in der Maschine der Bereich, in dem am häufigsten kontrollierte Luftqualität benötigt wird. Am einfachsten ließe sich dies auf den ersten Blick erreichen, wenn die gesamte Maschine in einem Reinraum stünde. Doch ein Raum, der Maschine, Form und Kran umschließt, wäre so groß und hoch, dass das aufwendige Aufbereiten der Luft unverhältnismäßig teuer wird und die CO2-Bilanz verschlechtert.

Aber selbst in diesem Szenario darf das Problem der Werkzeugwechsel nicht außer Acht gelassen werden. Der Hängekran ist unweigerlich mit Partikeln kontaminiert und umständlich zu reinigen – was Sicherheitsrisiken mit sich bringt. Auch der Einfülltrichter ist eine erhebliche Kontaminationsquelle.

Wesentlich wirtschaftlicher und energieeffizienter ist ein verfahrbarer, modularer Reinraums, der weggerollt werden kann, wenn der Kran von oben zugreift. Diese kostengünstige Lösung ist für viele Anwender eine gute Alternative. Für das britische Unternehmen Tex Plastics Ltd., das im Kundenauftrag Spritzgussteile fertigt, brächte der verfahrbare Reinraum jedoch unannehmbare Unterbrechungen in der Fertigung mit sich. Nach jedem Kontakt mit der Umgebungsluft im Werk müsste die komplette Maschine aufwendig gereinigt werden. Das würde es unter anderem erschweren, schnell auf Kundenwünsche und Änderungen zu reagieren.

Als die Kapazitäten des Spritzgießers um eine Reinraumfertigung erweitert werden sollten, suchten der leitende Technik- und Qualitätsbeauftragte Andy Clarke und Fertigungsleiter Dave Kearney daher nach einer besseren Lösung. Fündig wurden sie bei der Connect 2 Cleanrooms Ltd. mit Sitz in Lancaster.

Deren Mitarbeiter haben ein automatisiertes Zugangssystem entwickelt: Ihre abgedichteten Reinlufthauben gehören zur Produktreihe Hepa-Lite und lassen sich zurückfahren, um den Werkzeugwechsel per Kran von oben zu ermöglichen. Der Werker aktiviert dazu über eine intuitive Touchscreen-Schnittstelle von außen einen Antrieb. So wird zum kritischen Zeitpunkt im Produktionsablauf reine Luft zugeführt und beim Werkzeugwechsel das Kontaminationsrisiko gesenkt, indem möglichst wenige Maschinenbereiche der Umgebungsluft ausgesetzt werden. Die Reinigungsvorgänge und damit einhergehenden Stillstandzeiten werden dadurch minimiert, und die Produktivität steigt.

Bei offener Reinlufthaube weist eine LED-Warnleuchte darauf hin, dass vor Beginn der nächsten Produktionscharge die Haube wieder geschlossen werden muss. Ein LED-Leuchtband an der Unterseite der Haube beleuchtet die Werkzeugoberfläche mit besonders hellem Licht.

Die Reinlufthaube, die Tex Plastics im Reinraumsystem der Klasse 7/8 einsetzt, wurde kundenspezifisch hergestellt und mit einem Mac10XL-Hepa-Filter ausgestattet. Sie ist vollständig abgedichtet, um die Reinluftbedingungen zu gewährleisten. Für Anwender mit strengeren Reinraum-Anforderungen stellt der Anbieter Connect 2 Cleanrooms auch eine Version mit Ulpa-Filterung bereit.

Über die Touchscreen-Schnittstelle werden Hepa-Filtrierung und Beleuchtung gesteuert. Gleichzeitig ist das Überwachen der Druckniveaus und das Alarmieren der Benutzer möglich, sofern es zu Abweichungen von der Reinraum-Spezifikation kommt. Alle Druckdaten werden aufgezeichnet und können exportiert und auditiert werden. Dies erlaubt eine Nachverfolgung der Reinraumfunktion.

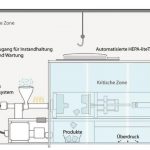

Der Reinraum bei Tex Plastics umfasst vier voneinander getrennte Zonen: zwei für die Arburg-Spritzgießmaschinen und je eine für das Verpacken der Produkte sowie das Ein- und Ausschleusen. Muss eine Maschine gewartet oder anderweitig außer Betrieb genommen werden, beeinflusst dies nicht die anderen Prozesse.

Dank des modularen Aufbaus können bei Bedarf weitere Maschinen ergänzt oder der Verpackungsbereich vergrößert werden. Dem Anwender steht so ein skalierbares und zukunftsfähiges System zur Verfügung. Anhand der von Tex Plastics bereitgestellten 3D-Maschinenmodelle konnte Connect 2 Cleanrooms beim Auslegen die Stellflächen optimieren und für einen nahtlosen Installationsablauf mit möglichst wenig Betriebsunterbrechungen sorgen.

Der Reinraum ist inzwischen in Betrieb und Teil einer Rundum-Projektlösung für die Thermoplastverarbeitung, die Anwendungen vom konventionellen Niveau bis hin zu verschiedenen Reinraum-Stufen umfasst. op

Weitere Informationen Über den Spritzgießer: www.tex-plastics.co.uk Über den Hersteller der Reinraumhaube: www.connect2cleanrooms.de

Ihr Stichwort

- Reinraumfertigung von Spritzgussteilen

- Automatische Haube als Alternative zum verfahrbaren Reinraummodul

- Anwenderspezifische Lösung

- Modulares erweiterbares System

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: