Wer Teile an Endoskopen oder Instrumenten verbinden möchte, sollte das Kleben vielleicht stärker als bisher in Erwägung ziehen. Im Projekt Medibond wurde das Potenzial dieser Technik am NMI detailliert untersucht. Die Hinweise sind ermutigend.

Löten und Schweißen sind die Verbindungstechniken, die bisher bei Medizintechnik-Werkzeugen wie Endoskopen oder Instrumenten üblicherweise eingesetzt werden. Vereinzelt wird auch geklebt, aber die Potenziale dieser Technik werden bisher noch nicht ausgeschöpft. Welche Möglichkeiten aber bietet die Klebtechnik im Einzelnen? Was lässt sich verbessern, und wo könnte und sollte sie andere Verfahren ersetzen?

Diesen Fragen sind ReutlingerWissenschaftler am NMI Naturwissenschaftliches und Medizinisches Institut an der Universität Tübingen in dem zweijährigen Projekt Medibond auf den Grund gegangen, das zu Beginn des Jahres 2013 abgeschlossen wurde. Sie haben systematisch untersucht und geprüft, wie sicher und zuverlässig die bisherigen Klebverbindungen halten und bisher nicht eingesetzte Klebstoffe qualifiziert, so dass die entstehenden Verbindungen den vielfältigen spezifischen Anforderungen an medizinischen Instrumenten genügen.

Zu Beginn des Projektes wurden Anforderungsprofile erarbeitet und Teilprojekte identifiziert. Das sollte sicherstellen, dass die Besonderheiten und typischerweise zu fügende Substratmaterialien berücksichtigt werden. Auch die in Frage kommenden Klebstoffe und Oberflächenvorbehandlungen wurden in dieser Phase festgelegt.

Bei den Untersuchungen mussten in den gewählten Beispielen eine Vielzahl von Faktoren berücksichtigt werden. Für das Kleben von Spritzen und Kanülensystemen beispielsweise müssen UV-transparente Fügepartner aus Metall, Glas und Kunststoff betrachtet werden, die mit UV-härtenden Klebstoffen verbunden werden. Zum Prozess gehörte die Reinigung und gegebenenfalls Plasma-Aktivierung der Oberfläche. Da große Stückzahlen gefertigt werden, müssen kurze Fertigungszeiten erreicht werden. Darüber hinaus müssen die fertigen Produkte die Sterilisation mit Heißdampf oder Ethylenoxid überstehen.

Welche Fortschritte gegenüber dem Stand der Technik erzielt wurden, wird im Folgenden anhand zweier Beispiele geschildert: dem Kleben von Linsen in Endoskopschäfte und dem Befestigen von Griffen an chirurgischen Instrumenten. Anhand der Ergebnisse aus dem Projekt Medibond ließen sich sowohl die Produkteigenschaften verbessern als auch die Fertigungskosten vermindern.

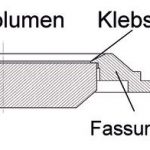

Derzeit werden Linsen in Endoskopschäften üblicherweise befestigt, indem die beschichteten Linsen in eine Fassung eingelötet und diese dann mit dem Edelstahlschaft über Laserschweißen verbunden wird. Das bringt jedoch einige Nachteile mit sich, wie den hohen Wärmeeintrag in die Bauteile während des Fügens. Daher sollten die Linsen in die Endoskopschäfte eingeklebt werden. Eine Herausforderung dabei ist aber die Auswahl und Entwicklung geeigneter Prüfverfahren, mit denen sich die Festigkeiten der geklebten Bauteile überprüfen lassen. Denn diese Klebverbindungen sind im Einsatz speziellen mechanischen und thermischen sowie chemischen Belastungen ausgesetzt. Diese müssen anhand von Modellen oder bauteilnahen Prüfkörpern simuliert werden, um die Qualität der Verbindung bewerten zu können.

Die größte Herausforderung für die Linsenklebung ist die Heißdampfsterilisation, die das Endoskop wegen der sehr unterschiedlichen Wärmeausdehnungen von Edelstahl und Glas stark belastet – wobei dieser Effekt auch von der Bauteilgröße abhängt. Darüber hinaus werden Linse und Klebung während der Sterilisation mit einem Überdruck von bis zu 3 bar belastet. Andererseits sind die möglichen Dicken der Klebschicht aufgrund der geringen Bauteilabmessungen sehr gering und betragen zum Teil nur 0,05 mm. Diese dünne Schicht muss die gesamten auftretenden Verformungen während der Sterilisation aufnehmen.

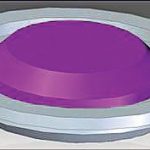

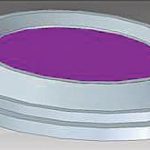

Um diese Einflüsse auf verschiedene Klebungen zu untersuchen, wurden bauteilnahe Prüfkörper ausgewählt. Linsen, die mit einer dünnen Klebraupe in einer Edelstahlfassung befestigt waren, wurden im Bereich des Vergussvolumens voll vergossen. Eine eigens entwickelte Prüfvorrichtung belastete die Klebung mechanisch auf Druck.

Die Ausdrückversuche im ungealterten Zustand sowie nach Beständigkeitsprüfung im Heißdampf zeigten, dass einer der untersuchten Epoxydharzkleber (EP2) die höchsten Festigkeitswerte aufwies. Für den getesten Fall war dieser Kleber also am besten geeignet. Das Prüfverfahren ist also geeignet, um Klebstoffe für dieses spezielle Anwendungsgebiet zu identifizieren und zu charakterisieren.

Als zweites Beispiel seien hier die Tests erwähnt, mit denen Oberflächenvorbehandlungen bewertet wurde. Sie sollen die Haftung von Silikonspritzguss-Handgriffen für chirurgische Instrumente verbessern.

Die Griffe sind sehr wichtig für die optimale Handhabung der chirurgischen Instrumenten. Farbe, Haptik und Geometrie sind für die Auswahl entscheidend. Aber die Griffe müssen auch gegen Aufbereitungs- und Sterilisationsmedien beständig sein und dürfen keine Spalte aufweisen. Auch muss das Material des Handgriffs sehr gut auf dem Grundwerkstoff haften. Die Oberfläche des oft für das Instrument eingesetzten Edelstahls muss dafür ausreichend gereinigt und vorbehandelt sein, um die geforderten Eigenschaften zu erreichen.

Im Rahmen des Projektes Medibond wurden die bisher eingesetzten Verfahren anhand von Festigkeitsprüfungen bewertet und eine alternative Vorbehandlung mittels Laserstrukturierung untersucht, wobei Geräte der Clean-Lasersysteme GmbH in Herzogenrath eingesetzt wurden.

In einem ersten Schritt wurde dazu eine Prüfvorrichtung entwickelt, mit der sich das Silikonmaterial des Griffes reproduzierbar Abscheren lässt. Danach wurden unterschiedliche Vorbehandlungsmethoden sowohl im ungealterten Zustand überprüft als auch nach Beständigkeitsprüfung, wie der Aufbereitung und Heißdampfsterilisation mit 500 Zyklen. Bewertet wurde die Haftfestigkeit zum Silikonspritzguss.

Eine Variation in der Vorbehandlung war der Einsatz des Lasers, der die Metalloberfläche strukturierte. Die ersten Versuche zeigten zwar verminderte Festigkeiten nach Alterung und im Bruchbild das Auftreten von Korrosion. Weitere Versuche mit Laser, zum Teil unter Schutzgas, verbesserten die Festigkeiten aber signifikant, auch im Vergleich zu den aktuell eingesetzten Vorbehandlungen in der Industrie. Somit ist das Laserstrukturieren eine echte Alternative und kann in den bestehenden Fertigungsablauf einfach integriert werden, da jegliche Reinigungen vor der Vorbehandlung entfallen und die Bauteile im Anlieferungszustand direkt vorbehandelt werden können.

Das Projekt hat gezeigt, dass sich mit systematischen Tests die Fügestellen charakterisieren lassen. Anhand der Ergebnisse lassen sich substratspezifische Oberflächenvorbehandlungen definieren und geeignete Klebstoffe auswählen.

Das NMI bietet im Bereich Kleb- und Prüftechnik alle Ingenieursdienstleistungen rund um die Klebtechnik in allen Industriebereichen. Das Spektrum umfasst Beratungen und Schulungen bis hin zu industriellen und öffentlich-geförderten Forschungsprojekten in den Feldern Kleben, Beschichten wie auch Oberflächen- und Schadensanalytik.

Dr.-Ing. Astrid Wagner Leiterin der Arbeitsgruppe Kleb- und Prüftechnik am NMI der Universität Tübingen, Reutlingen

Teilen: