Mikro-Spritzen aus Keramik, die garantiert nicht abbrechen, entwickeln Forscher in Hannover. Solch winzige Kanülen würden Mediziner gern einsetzen, um Kindern die Angst vor der Spritze zu nehmen.

„Die Mikrospritze tut tatsächlich nicht weh“, sagt Professor Dr.-Ing. Hans-Heinrich Gatzen. Der Ingenieur und Mikrosystemtechniker hat am eigenen Leib getestet, was Spritzen mit vielen winzigen Keramik-Spitzen leisten können, die er und seine Mitarbeiter am Institut für Mikrotechnologie der Universität Hannover (imt) entwickelt haben.

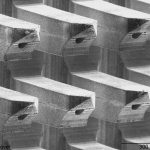

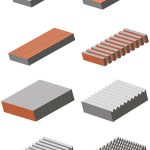

Die Spritzen stellen die Hannoveraner mit hochpräzisen Verfahren der Mikrofertigung her. Aus einem Keramik-Werkstoff, der bisher für leistungsfähige Drehmeißel verwendet wurde, schleifen und läppen sie in mehreren Arbeitsgängen Mikroarrays, die sie schließlich zu Mini-Kanülen zusammensetzen.

Diese gehen dem Patienten zwar – wie herkömmliche Spritzen – unter die Haut, aber nicht einmal einen Millimeter tief. So erreichen sie den Gewebebereich, in dem Blutgefäße und Nervenbahnen verlaufen, erst gar nicht. Weil durch den Einstich an der Oberfläche keine Nerven gereizt werden, spürt der Patient auch keinen Schmerz.

Interessant könnte diese Art des Spritzens sein, um Kinder zu behandeln. Deren Gewebe ließe sich mit den Mikrospritzen schonend betäuben, bevor der Anästhesist die dicke Spritze ansetzt. „Im Gespräch mit Medizinern hat sich gezeigt, dass großes Interesse an so einem Hilfsmittel besteht, weil es bei den Kindern keine Angst vor der nächsten Behandlung erzeugt“, berichtet Gatzen.

Damit das Medikament bei diesem Verfahren auch bis zu den Blutbahnen gelangt, wo es seine Wirkung entfalten soll, muss es das letzte Stück seines Weges durch Diffusion zurücklegen. „Dass das klappt, hat mir ein Kribbeln im Gewebe gezeigt“, berichtet Mikrosystemtechniker Gatzen, der diese Erfahrung unter ärztlicher Aufsicht durch seinen Projektpartner Prof. Dr. med. Hans-Anton Adams von der Medizinischen Hochschule Hannover gemacht hat.

Die rund 150 Mikro-Kanülen, die in Gatzens Haut eindrangen, passen auf ein Plättchen von etwa 1 cm Kantenlänge. Für ihren Test hatten die Niedersachsen dieses Plättchen auf einen herkömmlichen Spritzenkörper montiert. Mit den vielen Mikro-Spitzen lässt sich in etwa das Volumen applizieren, das durch eine Insulinspritze passt, die mit 300 µm Durchmesser und 12 cm Länge die schlankste Form unter den gebräuchlichen Spritzen hat.

Jede der nur 0,6 mm langen Mikro-Kanülen hat eine Kantenlänge von 150 µm im Quadrat. Um darin den Hohlraum zu erzeugen, durch den der Arzt das Medikament applizieren kann, greifen die Fertigungstechniker in die Trickkiste. Die Hohlräume in den Kanülen haben Kantenlängen von 30 µm x 50 µm. Sie entstehen, indem eine glatte Fläche und eine Fläche mit Vertiefung miteinander verbunden werden – also nach dem gleichen Prinzip, mit dem eine Bleistiftmine von ihrer hölzernen Hülle umschlossen wird.

Im Verbinden dieser Einzelteile steckt das wesentliche Produktions-Know-how. Die Hannoveraner nutzen hierfür das Glaslöten. Das wurde laut Gatzen früher häufig zum Verbinden von Keramikteilen genutzt, ist heute aber fast in Vergessenheit geraten. Für das Verbinden der Spritzenteile aber sei das biokompatible Glas sehr gut geeignet. „Wir verwenden einen Standard-Glaslötofen, mussten aber für unseren speziellen Prozess eigene Werkzeuge entwickeln“, berichtet der Hannoveraner.

Die beiden Spritzenhälften halten die Forscher unter Vorspannung, während bei über 500 °C das Glas langsam viskos wird. „Jede Feder in einem herkömmlichen Haltesystem würde hier zu weich werden, so dass wir einen anderen Mechanismus wählen mussten.“ Eine Schutzgasatmosphäre schützt das Glas während des Lötens vor Reaktionen mit der Luft.

Industrieunternehmen, die in die Produktion der Spritzen einsteigen wollen, sind den Hannoveranern willkommen. Das Start-up-Unternehmen, das den Anstoß zur Entwicklung der Keramik-Spritze gab, hatte sich früh aus dem Forschungsprojekt verabschiedet, weil die voraussichtliche Projektdauer seine Möglichkeiten überstieg. Die imt-Mitarbeiter aber sahen das Potenzial und haben die Arbeiten fortgesetzt.

Zukünftigen Industriepartnern bietet das gewählte Fertigungsverfahren Vorteile. „Für die spanenden Prozesse haben wir Trennschleifmaschinen sowie eine Läppmaschine zum Nanoschleifen verwendet“, sagt Gatzen, „also Standardmaschinen, die ansonsten in der Halbleiterindustrie eingesetzt werden.“ Weder das Spanen noch das Löten machten ein Arbeiten im Reinraum erforderlich. „Und die Kniffe, die wir beim Herstellen unserer Prototypen angewendet haben, würden wir im Rahmen eines Technologietransfers an einen Industriepartner weitergeben“, bietet der Hochschullehrer an.

Mit Werkstoffen wie Silizium oder Kunststoff habe es ebenfalls Untersuchungen zu Mini-Arrays gegeben. Dabei sei aber die Gefahr diskutiert worden, dass Teile der Nadeln abbrechen und in der Haut steckenbleichen könnten. „Das können wir bei unserem Werkstoff ausschließen“, sagt Gatzen.

Diese Sicherheit hat ihren Preis, denn der Werkstoff Aluminium-Titan-Karbid (Altic) wird in der Dichte, wie ihn die Hannoveraner einsetzen, nur von einigen Herstellern in USA und Japan angeboten und ist laut Gatzen „relativ teuer“. Das steht im Widerspruch dazu, dass Spritzen nur einmal gebraucht werden dürfen und das Sterilisieren wegen der damit verbundenen Kosten nicht gefragt ist. „Wegen der Werkstoffkosten werden unsere Keramik-Mikrospritzen sicher kein Pfennigartikel sein“, räumt der Professor ein. Einsatzgebiete sieht er neben dem Spritzen vor der Narkose bei Kindern auch in der Vorbereitung für eine Blutentnahme, so dass die Entwicklung der Hannoveraner für Systeme in der Point-of-Care-Diagnostik interessant sein könnte. Grenzen gebe es hingegen bei Anwendungen, in denen bestimmte Medikamente nicht allein durch Diffusion ihren Zielort erreichen dürfen. Wo die Mikrosystemtechnik aber besondere Vorteile biete, wie beim Behandeln von Kindern, sieht Gatzen einen entstehenden Markt. „Diesen Eindruck haben uns die Gespräche mit Anästhesisten vermittelt.“

Dr. Birgit Oppermann birgit.oppermann@konradin.de

Weitere Informationen Prof. Hans-Heinrich Gatzen, Dipl.-Ing. Marc Wurz Institut für Mikrotechnologie (imt) Tel. (0511) 762-7486

Ihr Stichwort

-

- Spritze/Blutentnahme/Point of Care

- Keramikwerkstoff Altic

- Mikrobearbeitung

- Glaslöten

- Industriepartner gesucht

Fertigung

Um die Mikro-Keramiknadeln zu fertigen, haben die imt-Mitarbeiter einen mehrstufigen Prozess entwickelt, der für die industrielle Fertigung geeignet ist.

In den Altic-Keramik-Block werden kreuzweise V-förmige Profile geschliffen. Anschließend erzeugt die Maschine Vertiefungen, die der Länge der späteren Spitzen entsprechen. In diesem Stadium trennen die Hannoveraner die Spitzenreihen voneinander. In die Spitzen schleifen sie der Länge nach eine Nut. Sobald diese mit ihrem Gegenstück durch Glaslöten unter definierten Bedingungen verbunden wird, entsteht der Hohlraum, der die zu spritzende Flüssigkeit aufnimmt.

Teilen: