Was sich in der Automobilindustrie bewährt hat, lässt sich nun auf Medizinprodukte übertragen: Mit Hilfe des Ultrakurzpulslasers können Dünnschicht-Dehnungssensoren auch auf den gekrümmten Schaft einer Endoprothese aufgebracht werden.

Der Trend zu „fühlenden“ oder „intelligenten“ Bauteilen und Geräten ist allgegenwärtig und treibt die Weiterentwicklung von Sensoren an. Moderne Consumer-Produkte wie Smartphones oder Smartwatches zählen unsere Schritte, stellen fest, wie schnell wir uns bewegen, und überwachen unsere Herzfrequenz. Doch wie sieht es bei sicherheitsrelevanten Bauteilen wie Implantaten aus? Hier fehlte bisher häufig die Fertigungstechnik, um langlebige und verlässliche Sensoren in Bauteile zu integrieren, die in geringen Stückzahlen produziert werden – von vollständig individualisierten Implantaten gar nicht zu reden. Am Laser Zentrum Hannover e.V. (LZH) wurde nun eine Lösung entwickelt, mit der sich miniaturisierte Sensoren zur Kraftmessung verhältnismäßig einfach herstellen lassen.

Kräfte, Dehnungen oder Drücke mit Dehnungssensoren zu messen, ist ein bekanntes und bewährtes Prinzip. Verformt sich ein Bauteil aufgrund einer Krafteinwirkung, ändert sich der elektrische Widerstand. Die Widerstandsänderung lässt sich mit aufgeklebten Folien-Dehnmesstreifen (DMS) erfassen. Diese sind für den Einsatz im menschlichen Körper jedoch nur bedingt geeignet. Zwar altern Klebstoffe erst bei Temperaturen, die deutlich über der Körpertemperatur liegen, jedoch erfordert es Handarbeit, solche Sensoren auf das Bauteil zu applizieren. So sind der Wiederholgenauigkeit beim Aufbringen der Sensoren Grenzen gesetzt. Dieses Problem wird größer, je weiter die Miniaturisierung der Sensoren voranschreitet.

Eine Alternative zu Folien-DMS sind Dünnschicht-Dehnungssensoren. Diese werden als hauchdünne Schichten direkt auf einem Bauteil abgeschieden und automatisiert strukturiert.

Bisher war die Anwendung von Dünnschicht-Dehnungssensoren fertigungsbedingt auf ebene Bauteile beschränkt. In der Automobilbranche werden die Dünnschichtsensoren etwa zum Überwachen des Einspritzdrucks eingesetzt und haben sich dort im jahrelangen Einsatz bewährt. Die hier verwendete Fertigungstechnik, die Photolithographie, ist jedoch für die Medizintechnik ungeeignet: nicht nur wegen der geforderten Ebenheit der Teile, sondern auch deshalb, weil das Verfahren erst bei großen Stückzahlen wirtschaftlich ist.

Im Rahmen des Sonderforschungsbereichs 653 „Gentelligente Bauteile im Lebenszyklus“ wurde ein Fertigungsverfahren entwickelt, mit dem sich Dünnschicht-Dehnungssensoren in medizinische Produkte integrieren lassen. Es beruht auf Ultrakurzpulslasern und ermöglicht nun

- das Aufbringen von Sensoren auf gekrümmten Oberflächen, wie beispielsweise Schäften von Hüftendoprothesen,

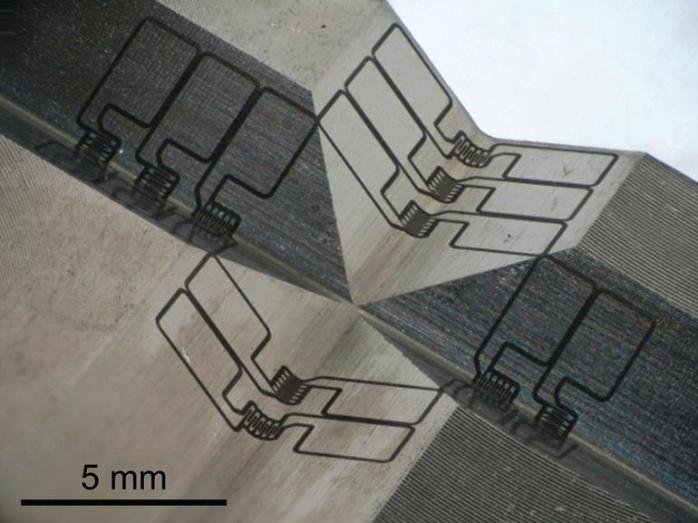

- äußerst geringe Sensorabmessungen, so dass Sensoren selbst auf einzelnen Stegen von Stents untergebracht werden können, sowie

- einen hohen Grad an Flexibilität, was die Sensoren auch für den Einsatz an individualisierten Zahnimplantaten geeignet macht.

Aufgrund der geringen Schichtdicke von wenigen Mikrometern beeinflussen die neuen Dünnschichtsensoren die mechanischen Eigenschaften des Bauteils nicht, die Sensorfläche bleibt auf wenige Bruchteile eines Quadratmillimeters beschränkt. Die Leiterbahnbreiten sowie die Abstände zwischen einzelnen Leiterbahnen der Sensorstruktur betragen nur wenige Mikrometer. Da der Fertigungsprozess komplett automatisiert ist, lassen sich die Sensoren präzise und sicher positionieren, was in vielen Fällen die Voraussetzung für eine präzise Kraftmessung ist.

Dünnschicht-Dehnungssensoren sind sehr langlebig. Daher eignen sie sich sowohl für die Integration in zeitweilig im Körper verbleibende Implantate, wie Knochenschrauben und Osteosyntheseplatten, als auch für dauerhaft im Körper verbleibende Implantate wie Hüftendoprothesen.

Motivation für den Einsatz von Kraft- oder Dehnungssensorik sind oftmals die Sicherheit oder der Wunsch, in Prozesse regelnd eingreifen zu können. Die Sicherheit betrifft Anwendungsfelder, in denen bestimmte Schwellenwerte nicht überschritten werden dürfen, um einen Bruch oder den Defekt einer Komponente zu vermeiden. Auch der Einsatz von aktorischen Prothesen, die einen Versehrten in die Lage versetzen, sein Leben selbstständiger zu gestalten, erfordert in vielen Fällen eine präzise Erfassung der aktuell auftretenden Belastungen. Aber gerade für die Medizintechnik gilt: besonderer Mehrwert entsteht, wenn die ermittelten Belastungsdaten dazu genutzt werden können, durch therapeutische Maßnahmen Operationen zu vermeiden oder zumindest in ihrer Auswirkung zu verringern.

Am Beispiel der Reimplantation von Hüftendoprothesen lässt sich das veranschaulichen: Trotz aller Fortschritte in der Medizintechnik ist die Lebensdauer von Hüftendoprothesen in vielen Fällen auf zehn bis fünfzehn Jahre begrenzt. Ein Faktor, der dazu beiträgt, ist die Degradation des Knochens rund um die Endoprothese. Infolge dessen lockert sich die Prothese langsam. Da dieser Vorgang schleichend auftritt, wird die Lockerung vom Patienten erst im fortgeschrittenen Stadium bemerkt. Zu diesem Zeitpunkt haben die Lockerungsbewegungen den Knochen häufig bereits weiter geschädigt. Die Folge ist eine Operation, in der die Endoprothese ersetzt wird, wobei weiteres Knochenmaterial für die neue Prothese entfernt werden muss.

Könnten etwa bei regelmäßigen Vorsorgeuntersuchungen Daten zu Bewegungsabläufen und Belastungen ausgelesen werden, wäre ein frühzeitiges Erkennen der Knochendegradation möglich. Infolgedessen wären Operationen besser planbar, bevor mögliche Folgeschäden im Knochen auftreten. Im Idealfall wären solche Operationen sogar vermeidbar, wenn durch die genaue Kenntnis über Belastungszustände eine angepasste Bewegungstherapie entwickelt werden kann, die die Degradation eindämmt.

Jan Friedrich Düsing, Oliver Suttmann Laser Zentrum Hannover

Weitere Informationen Über das Laser Zentrum Hannover: www.lzh.de Über die Arbeiten im Sonderforschungsbereich: www.sfb653.uni-hannover.de

Zum Verfahren

Ihr Stichwort

- Ultrakurzpulslaser

- Messen von Kraft und Druck

- Winzige, langlebige Strukturen

- Flexibel genug für individuelle Implantate

Teilen: