Im und am Menschen lassen sich intelligente Antriebe einsetzen, wie sie die baden-württembergische Wittenstein Intens GmbH entwickelt und herstellt. Die erste Anwendung ist der Fitbone, der Knochenwachstum induziert.

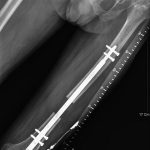

Miniaturisierte Antriebskomponenten, Know-how im Bereich Elektronik, Sensorik und Telemetrie sowie die erforderliche Fertigungstechnologie: Auf dieser Basis hat die Igersheimer Wittenstein Intens GmbH einen vollimplantierbaren Distraktionsmarknagel zur Knochenverlängerung, den Fitbone, entwickelt.

Im Fitbone ist ein mechatronisches Antriebssystem integriert, das sich von außen regeln und steuern lässt. Sein Einsatzort sind Langknochen wie beispielsweise der Oberschenkel. Bei Menschen, die unterschiedlich lange Beine haben, kann der implantierte Fitbone zur Verlängerung des Knochens beitragen. Nachdem der Arzt den Knochen gebrochen hat, drückt der Distraktionsmarknagel die beiden aufeinander zu wachsenden Teile so lange auseinander, bis der Knochen durch natürliches Wachstum die erforderliche Länge erreicht hat.

Die Forschung an vollimplantierbaren Systemen zur Knochenverlängerung läuft seit Ende der achtziger Jahre. Dabei ist das Verfahren der Knochenverlängerung an sich, die Kallusdistraktion, seit langem bekannt. Bisher wird es aber vor allem mit externen Hilfsmitteln wie beispielsweise Ringfixateuren durchgeführt. Hierbei stabilisiert der Arzt die beiden Knochensegmente über externe Hilfsmittel.

Im künstlichen Bruchspalt bildet sich neues Knochengewebe, der Kallus, der anfangs zähelastisch ist und daher gedehnt, „distrahiert“ werden kann. Etwa fünf bis sieben Tage nach dem Durchtrennen des Knochens kann der Arzt mit dem Dehnen des neuen Knochengewebes beginnen, das mit einer Rate von etwa 1 mm pro Tag voranschreitet. Auch Weichteile, Muskeln, Bänder und Nerven unterliegen dieser Dehnung.

An die Distraktionsphase schließt sich die Phase der Konsolidierung an, die mehrere Monate dauern kann. In dieser Zeit kann der Patient seinen Arm oder sein Bein langsam stärker belasten, während der Knochen allmählich zu seiner ursprünglichen Festigkeit aushärtet.

Ein Nachteil der externen Fixationssysteme ist, dass so genannte Kirschnerdrähte die stabilisierenden Ringe, die rund um die Gliedmaßen angebracht sind, mit den Knochensegmenten verbinden. Diese Drähte müssen Haut, Weichteile und Muskulatur passieren und „schneiden“ sich bei der Knochenverlängerung durch diese hindurch.

Vollimplantierbare Systeme hingegen setzt der behandelnde Arzt direkt in die Markraumhöhle des Knochens ein. So liegen sie voll im Kraftfluss. Für Stabilität im Knochen sorgt beim Fitbone-System ein teleskopierbarer Distraktionsmarknagel, der während der Verlängerungsphase wie eine Autoantenne ausfährt und die gesamte Belastung trägt. Während der Konsolidierungsphase nimmt die Belastung für das Implantat fortlaufend ab, bis sich am Ende der neu gebildete Knochen vollständig verfestigt hat.

Im Vergleich mit allen alternativ angewandten Verfahren bringt die Behandlung mit dem Distraktionsmarknagel den größten Komfort. Darüber hinaus sinkt das Infektionsrisiko erheblich, die Narbenbildung wird verringert, und es sind sehr gute kosmetische Ergebnisse zu erreichen. In der Praxis hat der Fitbone bereits Beinlängendifferenzen in Oberschenkeln von über 600 Patienten korrigiert. Ein Knochen wird so in 57 Tagen um etwa 50 mm verlängert.

System im Knochen muss miniaturisiert sein

Weil im Knochen sehr wenig Platz zur Verfügung steht, muss ein voll implantierbares System über eine hohe Integrationsdichte verfügen und so weit wie möglich miniaturisiert sein. Dennoch muss das System den hohen Belastungen im Ober- oder Unterschenkelknochen standhalten. Beim Entwickeln des Fitbone-Systems waren die Erfahrungen von Vorteil, die Wittenstein-Mitarbeiter im Hinblick auf die Systemintegration und Miniaturisierung in den Bereichen Antriebstechnik, Elektronik, Lineartechnik, Sensorik und Software bereits gesammelt hatten. Im Inneren des Fitbone sind auf einem Durchmesser von 10 mm und einer Gesamtbaulänge von 245 mm eine miniaturisierte Motor-Getriebekombination, eine neu entwickelte Planetenrollenspindel sowie eine Rotationssicherung und die Abdichtung des Teleskoprohres untergebracht. Die modulare Bauweise erlaubt es, die Einheit einfach an den Einbauraum im Knochen sowie an die jeweiligen Distraktionslängen anzupassen, die derzeit standardmäßig bis zu 80 mm betragen können.

Um die Verlängerung in Gang zu setzen, wird ein Empfänger, der im Unterhautfettgewebe liegt, über Hochfrequenz-Energieeinkopplung mit Energie versorgt. Diese wird über einen Transmitterkopf vermittelt, der kurzzeitig auf die Haut gelegt wird.

Die fortschreitende Miniaturisierung erlaubt es heute sogar, Elektronik und Sensoren in den vorhandenen Bauraum des Distraktionsmarknagels zu integrieren, und damit Kräfte und Wege zu messen.

Über eine telemetrische Anbindung lässt sich aber nicht nur die erforderliche Antriebsenergie übertragen. Implantat und externe Steuerelektronik können bidirektional auch Informationen austauschen. Die Integration der Empfangsantenne in das Implantat macht auch die Operation einfacher und schneller. Gleiches gilt für die spätere Explantation, wenn die Behandlung abgeschlossen ist.

Sensoren ersetzen Kontrolle mit Röntgengerät

Die Messdaten, die die Sensorik erfasst, erhöhen die Behandlungssicherheit und machen eine Reihe von Röntgenkontrollen überflüssig, mit denen bislang die erreichte Distraktionsstrecke überprüft wurde und anhand derer der Arzt die Qualität des neu gebildeten Knochens beurteilte.

Auf Basis der Fitbone-Technologie hat Wittenstein mit dem Kooperationspartner Implant Cast GmbH, Buxtehude, auch eine so genannte mechatronische Wachstumsprothese entwickelt, mit der sich die Beinlänge bei Kindern nach dem Entfernen von Knochentumoren korrigieren lässt. Knochentumore treten vor allem gelenksnah in dem Bereich auf, in dem sich die Wachstumsfugen befinden. Werden diese bei einer Tumorresektion entfernt, findet dort kein Wachstum mehr statt. Das gesunde Bein wächst hingegen weiter. So wird die Beinlängendifferenz beim Heranwachsen immer größer.

Bislang mussten diese Längendifferenzen immer wieder operativ ausgeglichen werden. Hierzu waren bis zum Erreichen des Erwachsenenalters bis zu 20 Verlängerungsoperationen erforderlich, wobei größere Strecken auf einmal ausgeglichen wurden.

Für solche Anwendungen werden Fitbone-TAM-Teleskopaktuatoren mit einem Durchmesser von 16 mm und Distraktionslängen von 50 bis 100 mm als Antriebsmodul in die Prothese integriert. Die besondere Bauweise der im Fitbone-TAM eingesetzten Planetenrollenspindel erlaubt eine sehr kurze Bauform. Somit muss bei einer Operation weniger Knochenmaterial entfernt werden, so dass mehr vom gesunden Restknochen erhalten bleibt.

Die zunehmende Länge des gesunden, wachsenden Beines lässt sich mit der Wachstumsprothese ambulant oder während eines kurzen klinischen Aufenthaltes schonend und schmerzfrei in mehreren kleinen Schritten ausgleichen. Die Energieeinkopplung und Verlängerung erfolgt wie beim Fitbone-Distraktionsmarknagel.

Das im Rahmen dieser Entwicklung erworbene Wissen transferiert Wittenstein Intens jetzt auch in weitere Produkte wie beispielsweise eine künstliche Herzpumpe. Für die kommenden Jahre sind Anwendungen angedacht, in denen das induktive Übertragen von Energie und Daten genutzt wird. Mögliche Bereiche sind intelligente Implantate, Navigationssysteme für die minimalinvasive Chirurgie sowie haptische Feedbacksysteme für die robotergestützte Chirurgie.

Roman Stauch Wittenstein Intens, Igersheim

Antrieb für die Herzpumpe

Ein Beispiel für Synergieeffekte, die sich mit den miniaturisierten Antrieben ergeben, ist eine axiale Blutpumpe. Die Berlin Heart AG hat sie als Herzunterstützungssystem in Kooperation mit Wittenstein entwickelt. Durch das vorhandene Kern-Know-how ließen sich die Antriebselemente an die Anforderungen anpassen.

So zeichnet sich der Antrieb durch einen hohen Wirkungsgrad von 97 % und somit eine minimale Wärmeentwicklung aus, auch bei Drehzahlen von 10 000 min-1. Wegen der Forderung nach minimaler Wärmeentwicklung haben die Entwickler auch eine berührungslose, elektromagnetische Lagerung für den Rotor integriert.

Ihr Stichwort

- Miniaturisierte Antriebe

- Induktive Energie- und Datenübertragung

- Herzpumpe

- Haptisches Feedback für Chirurgieroboter

Teilen: