Eine neue Mikrozange wollen mehrere Partnerunternehmen auf den Markt bringen. Dafür musste zunächst ein neues, erosives Fertigungsverfahren bis zur Prototypenherstellung getestet werden: das elektrochemische Fräsen, kurz ECF.

Der Trend zur Miniaturisierung schreitet in medizintechnischen Anwendungen voran.

In der Augenchirurgie beispielsweise werden seit längerem Mikrogreifer oder -zangen mit einem Durchmesser von 0,3 mm erfolgreich eingesetzt. Wegen der hohen Anforderungen an mikrochirurgische Instrumente konnten diese bisher nur mit erheblichem technischen und personellen Aufwand hergestellt werden. Die meisten heute für die Augenchirurgie verfügbaren Mikrozangen werden etwa mittels konventionellen Mikroerosionstechniken oder Mikrozerspanung hergestellt, gefolgt von einer aufwendigen manuellen Nachbearbeitung.

Um die durch diesen Prozess entstehenden hohen Herstellungskosten zu minimieren, gehen die 1stQ GmbH, ein Hersteller medizintechnischer Produkte in Mannheim, die auf ECM-Dienstleistungen spezialisierte primeTEC GmbH & Co. KG in Neuhausen und der F+E-Dienstleister und ECF-Experte ECMTec GmbH in Holzgerlingen einen neuen Weg. Ziel ihrer Kooperation ist es, mit Hilfe der neuen Mikrotechnologie ECF, einer Form des elektrochemischen Mikrofräsens, eine Einweg-Mikrozange für den mikrochirurgischen Einsatz in der Augenchirurgie zu entwickeln. Die ECF-Technologie ermöglicht es, metallische Mikrostrukturen und -formen ohne aufwendige Nacharbeiten herzustellen.

Doch vor der Einführung in den Markt steht die Entwicklung des Kernstücks, des Zangenelementes. Seine Fertigung vollzieht sich im Wesentlichen in zwei Schritten. Zunächst werden mit klassischen nasschemischen Ätzverfahren Rohlinge aus Chromstahl (7C27Mo2) gefertigt. Die Detaillierung des Rohlings erfolgt dann über das elektrochemische Fräsen. Dieses ermöglicht aufgrund seiner kräftefreien und thermisch neutralen Arbeitsweise eine grat- und verzugsfreie Fertigung. Wegen der geforderten scharfen Kantenübergänge und Dimension können klassische Puls-ECM-Verfahren hier nicht genutzt werden.

Ähnlich dem mechanischen Fräsen wird bei der elektrochemischen Fräse ein stabförmiges Werkzeug entlang einer definierten Werkzeugbahn geführt. Nur erfolgt der Abtrag nicht spanabhebend, sondern elektrochemisch: Der Werkstoff geht in unmittelbarer Umgebung des Werkzeuges in Lösung. Dabei entsteht ein winziger Arbeitsspalt zwischen Werkzeug und Werkstück. Dieser lässt sich entgegen der gepulsten ECM-Verfahren auf eine Größenordnung unter 5 µm voreinstellen.

Wegen des werkzeugverschleißfreien Wirkprinzips können dünnste Werkzeuge eingesetzt werden, deren Größe den Bruchteil des Durchmessers eines menschlichen Haares betragen. Damit lassen sich prinzipiell ähnlich komplexe Geometrien wie beim Fräsen bearbeiten, nur eben um eine Größenordnung kleiner. Diese Methode eignet sich aufgrund der standardisierten Werkzeuge sehr gut für die Fertigung von Prototypen, wie hier der Mikrozange.

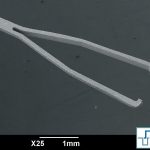

Der Prototyp der Mikrozange mit Greifern in Form von 100 µm breiten Stegen sollte mittels ECF-Fräsen entstehen. Die CAD-Daten legen die künftige Form – in diesem Fall die Innenkanten der Zange – fest und enthalten unter anderem den Werkzeugdurchmesser und den Arbeitsspalt. Als Werkzeug diente ein Wolframdraht, der auf der ECF-Maschine auf 40 µm Durchmesser abgedünnt wurde und zylindrisch ist.

Die hohe Genauigkeit des Verfahrens ergibt sich durch den sehr kleinen, konstanten Arbeitsspalt sowie den berührungslosen und werkzeugverschleißfreien Abtrag. Damit bleiben die Grundvoraussetzungen zur präzisen Fertigung von Bauelementen über die gesamte Prozesszeit konstant.

Während des Prozesses durchstößt das Werkzeug zuerst den 300 µm dicken Rohling und fährt dann die Kontur der Innenkannten ab. Noch dauert der Prozess mehrere Stunden, dabei „fräst“ das Werkzeug eine Kontur von 7 mm – was für die Fertigung eines Prototypen ausreichend ist.

Eine Herausforderung war das Einmessen des Rohlings auf der ECF-Maschine. Sowohl die Verkippung als auch die Verdrehung des Rohlings mussten ausgeglichen werden, was schwierig ist, weil die Außenkanten des Werkstücks nicht gerade sind – als Resultat des Vorgängerprozesses. Das Einmessen selbst erfolgt mit einer Funktion, die auch während des Bearbeitungsprozesses eine Rolle spielt: Ein elektrischer Kontakt entsteht, sobald das Werkzeug das Werkstück berührt. Was hier zunächst „per Hand“ geschah, wurde dann durch eine Einmessroutine automatisiert. So gelang es, den Rohling zentrisch auszurichten und die Voraussetzung zur präzisen Geometrie der Mikrozange zu schaffen.

Automatisierung war erwünscht, denn das Ziel ist die Massenfertigung der Bauteile mit einem Durchsatz von mehreren Tausend Mikrozangen pro Jahr. Dazu muss der Bearbeitungsprozess allerdings auch umgestellt werden: auf ein Stempelverfahren, was bedeutet, dass die Geometrie der Mikrozange durch Absenken einer geeigneten Form entsteht.

Doch zunächst ist festzustellen, dass der Prototyp alle Anforderungen erfüllt, die an eine marktfähige Mikrozange gestellt werden. Projektleiter Markus Gäckle, Geschäftsführer von primeTEC, ist zufrieden: „Die ersten, mit ECF erzeugten Mikrozangen-Prototypen zeigen bereits das erstaunliche Potenzial dieser neuen Technologie.“ Einfache wie komplexe Geometrien könnten damit im Mikromaßstab sehr präzise in metallische Werkstoffe abgeformt werden. „Dies gibt uns die bisher nicht da gewesene Möglichkeit, innovative Mikroinstrumente zu gestalten, aber auch schon bekannte Mehrweg-Mikroinstrumente in qualitativ hochwertige Einweg-Mikroinstrumente zu überführen.“

- Thomas Gmelin Geschäftsführer ECMTec, Holzgerlingen

- Markus Gäckle Geschäftsführer primeTEC, Neuhausen

Weitere Informationen Zum Verfahren: www.ecmtec.com sowie auf der Messe Euromold in Frankfurt in Halle 6, Stand D27

Ihr Stichwort

- Mikrobauteile

- Elektrochemisches Fräsen

- Neue Verfahren

- Prototypenfertigung

- Massenproduktion

Unsere Whitepaper-Empfehlung

Was leisten additive Fertigungstechnologien heute? Mit der neuen Projektionsmikro-Stereolithografie lassen sich Mikroteile als Prototypen oder Serienteile in höchster Genauigkeit und Präzision fertigen. Dies lohnt sich selbst bei kleinen und mittleren Serien. Mehr erfahren Sie…

Teilen: