Bei der Fertigung von chirurgischen Instrumenten setzt Leitner auf Hochgeschwindigkeitsfräsmaschinen von Agie Charmilles. Die häufig aus exotischen Werkstoffen bestehenden Instrumente werden komplett gefertigt.

Die Leitner AG unter dem heutigen Geschäftsführer und Inhaber Daniel Müller hat sich auf die Fertigung von chirurgischen Instrumenten spezialisiert. Müller, der ein medizinisch-technisches Nachstudium absolviert hat, fungiert für seine Kunden oft als interdisziplinäre Schnittstelle zwischen chirurgischen Anforderungen und fertigungstechnischer Machbarkeit. Durch Komplettfertigung und mit 35 Fachkräften behält das Schweizer Unternehmen aus Ipsach Qualitäts- und Fertigungskompetenz, wofür sechs Hochleistungs- und Hochgeschwindigkeits-Fräszentren von GF Agie Charmilles einsetzt werden. Bohren, Drehen, Fräsen, Laserschweißen und -beschriften sowie Polieren und Strahlen runden die Bearbeitungsverfahren ab.

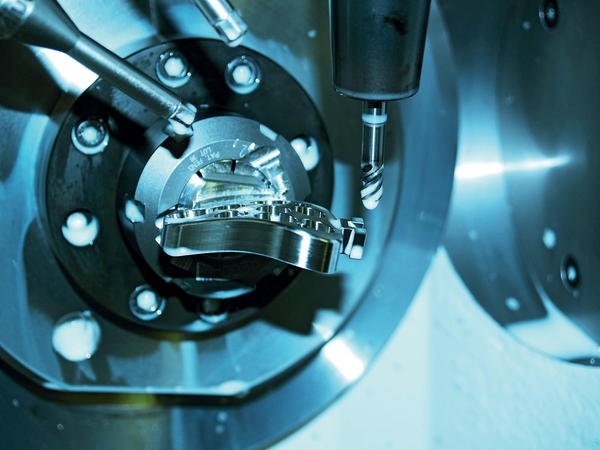

Für die Fertigung von Bohrlehren für chirurgische Implantate erhält das Medizintechnikunternehmen CAD-Daten vom Kunden, aus denen es mit Mastercam und Surfcam die Fräsprogramme erstellt. Aufgrund der geometrischen Eigenart der Bohrlehren – nur Freiformflächen, ein Umspannen ist wegen fehlender Referenzgeraden nicht möglich – wird eine Mikron HSM 400U eingesezt. Dank fünf Simultan-Achsen erlaubt diese Hochgeschwindigkeitsfräsmaschine die komplette Bearbeitung der Bohrlehren aus Stahl 1.4301. Dabei wird eine Oberflächengüte von N 6, eine Formgenauigkeit von 50 μm und eine Positionsgenauigkeit von 30 μm über das gesamte Werkstück erreicht. Die Bearbeitung läuft weitgehend autonom ab, da der integrierte Palettenwechsler mit bis zu 16 Werkstücken beladen werden kann, die dann automatisch eingewechselt und abgearbeitet werden. „Diese Form- und Positionsgenauigkeit an Werkstücken mit praktisch nur Freiformflächen zu erreichen, ist für mich mit das Erstaunlichste der Mikron HSM 400U“, kommentiert Daniel Müller diesen Auftrag.

Ein zweites Bearbeitungsbeispiel belegt die Vielfältigkeit der Werkstoffe: Ein chirurgischer Zielbügel ist aus einem kohlenfaser-verstärktem Kunststoff (CFK) aus dem Vollen zu fräsen. Chirurgische Zielgeräte werden zur exakten Positionsbestimmung bei Knochen-Verschraubungen verwendet. Man setzt dazu das Material CFK ein, da es die Eigenschaft hat, durchlässig für Röntgenstrahlen zu sein und somit während der Operation für den Chirurg am Monitor nicht sichbar ist. Für die Fertigung setzt Leitner eine Mikron UCP 600 Vario ein, da dieses Hochleistungs-Bearbeitungszentrum mit seiner massiven Bauweise und hoher Eigensteifigkeit für die Bearbeitung des zähharten Materials CFK einen sicheren und effizienten Prozess gewährleistet. Bei der Konturbearbeitung des Zielbügels bringt eine Vektorregelung für volles Drehmoment im untersten Bereich die Kraft der Steptec-Spindel genau ans Werkstück. Geschäftsführer Müller erinnert sich an das erstmalige Fräsen von kohlenfaserverstärktem Kunststoff: „Mit der Mikron UCP 600 Vario konnten wir problemlos Bearbeitungsparameter für den Werkstoff CFK optimieren“.

Michael Katz GF Agie Charmilles, Nidau/Schweiz

Unsere Webinar-Empfehlung

Erfahren Sie, was sich in der Medizintechnik-Branche derzeit im Bereich 3D-Druck, Digitalisierung & Automatisierung sowie beim Thema Nachhaltigkeit tut.

Teilen: