Ein Dosierinhalator muss präzise sein, im Hinblick auf die Abgabe der Wirkstoffmenge und auf die Technologie bei der Herstellung des Produkts. Ein Gerät von Boehringer Ingelheim ist in beiderlei Hinsicht ein großer Fortschritt.

Jeder, der einmal ein Medikament mit einem herkömmlichen Dosierinhalator eingenommen hat, weiß, wie schwierig es ist, die plötzlich austretende Sprühdosis so tief und präzise einzuatmen, dass sie die Lunge erreicht. Viele Patienten nehmen deshalb eine zusätzliche Dosis – oder gar zwei –, weil sie nicht sicher sind, ob beim ersten Mal genügend Wirkstoff ans Ziel gelangt ist.

Vermutlich ist das auch tatsächlich nicht der Fall. Ein Großteil des Wirkstoffs wird einfach heruntergeschluckt. Selbst wenn der Patient korrekt einatmet, sind die Tropfen zu groß, und die Sprühdosis tritt mit zu hoher Geschwindigkeit aus.

Angenehmer wäre es also, wenn man einfach nur tief und entspannt einatmen und dabei sichergehen könnte, dass der Wirkstoff in die Lunge kommt. Der Pharmakonzern Boehringer Ingelheim hat ein solches Inhalationsgerät entwickelt. Der Respimat generiert einen sanften Sprühnebel und lässt dem Patienten genügend Zeit, diesen zu inhalieren. So wird gewährleistet, dass der Wirkstoff sein Ziel komplett erreicht.

Der Inhalator wird von der Boehringer Ingelheim Microparts GmbH in Dortmund mit Erfolg hergestellt. „Mehrere Studien haben gezeigt, dass Patienten den Respimat anderen Inhalationsgeräten vorziehen“, erklärt Frank Dieckheuer, Produktionsleiter bei Boehringer Ingelheim. In den 1990er Jahren hatte sich der Konzern an den Mikrotechnologie-Spezialisten Microparts gewandt, mit der Bitte um Unterstützung bei der Entwicklung eines Inhalators, der ohne Treibgas funktionieren sollte. 2004 übernahm Boehringer Ingelheim das Unternehmen. Im gleichen Jahr wurde der Respimat auf den Markt gebracht. Heute beschäftigt Boehringer Ingelheim Microparts 450 Mitarbeiter und kann in seinen beiden automatisierten Reinraum-Produktionslinien pro Jahr 20 Millionen Inhalatoren fertigen. Die Markteinführung in den USA war für 2012 geplant.

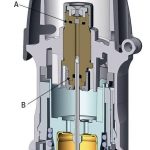

Derzeit wird der Respimat mit drei Wirkstoffen verwendet: einem gegen Asthma und zwei gegen andere chronisch-obstruktive Atemwegserkrankungen (COPD). Das Kernstück des Gerätes ist der Uniblock mit seinem Filtersystem und seiner Düse. Feine Rillen werden dafür in eine Silikonscheibe gefräst, wobei dieselbe Technologie eingesetzt wird wie in der Halbleiterindustrie. Der flüssige Wirkstoff wird in Form von zwei dünnen Strahlen durch das Filtersystem des Uniblocks gepresst. Wenn die Strahlen nach dem Betätigen des Respimaten in einem genau definierten Winkel aufeinandertreffen, lösen sie sich in einer Sprühwolke auf, die etwa 1,5 s bestehen bleibt.

Durch Drehen des Gehäuseunterteils um 180 Grad gelangt die wässrige Wirkstofflösung aus der Patrone durch die Kapillare in die Dosierkammer. Die Drehbewegung drückt auch eine mechanische Feder zusammen und erzeugt so die Energie, die zur Freisetzung der Wolke notwendig ist.

Der Respimat ist ein Präzisionsgerät. Wenn alles ordnungsgemäß funktionieren soll, müssen sehr enge Toleranzen eingehalten werden. „Nehmen Sie zum Beispiel das Pumpsystem“, erläutert Stefan Böhmer, Technical Supplier Manager bei Boehringer Ingelheim. „Es muss exakt 15 Kubikmillimeter abgeben, mit einer Toleranz von nur 15 Prozent.“

Diese Präzision soll ein Silikon-O-Ring gewährleisten, der verhindert, dass die Wirkstofflösung in der Dosierkammer durch die Kapillare in die Patrone zurückfließt. Erforderlich ist ein Standardvolumen von 7,464 mm³, um den Verdampfungseffekt zu minimieren und die Dichtigkeit gegen den hohen Pumpendruck aufrechtzuerhalten. Für diese Dichtung sowie für drei andere Respimat-Dichtungen wandte sich Boehringer Ingelheim Microparts an einen Geschäftsbereich des Dichtungsspezialisten Trelleborg, der sich auf Dichtungen aus Flüssigsilikon für Life-Science-Produkte spezialisiert hat.

„Wir sind daran gewöhnt, Abmessungen durch Größenangaben zu definieren“, sagt Matthias Jakob, Geschäftsführer des Trelleborg-Unternehmens Silcotech im Schweizerischen Stein am Rhein. „Für dieses Produkt mussten wir jedoch eine neue Volumenmessmethode entwickeln.“ Die Oberflächen müssen ohne jegliche Nachbearbeitung perfekt sein und die Gussnaht muss dort, wo die beiden Hälften der Gussform aufeinandertreffen, weniger als 0,05 mm betragen. „Das stellt hohe Anforderungen an unsere Werkzeugausstattung und Prozessleistung“, fügt Jakob hinzu.

Allerdings hat Perfektion auch ihre Grenzen. Flüssigsilikon ist ein schwieriger Werkstoff, und Boehringer Ingelheim Microparts muss bei dem O-Ring eine Toleranz von ± 1 mm³ akzeptieren. Sie wird durch variierende Volumen der zentralen Kunststoffsonde ausgeglichen. „Diese Sonde gibt es in drei verschiedenen Ausführungen, die jeweils auf den O-Ring abgestimmt werden, damit stets das richtige Gesamtvolumen erreicht wird“, erklärt Böhmer.

Trelleborg und Boehringer Ingelheim Microparts bemühen sich zurzeit, die Toleranz bei der Fertigung des O-Rings auf ± 0,3 mm³ zu reduzieren. Wenn das gelingt, wird der Abstimmungsprozess auf den O-Ring überflüssig. op

Weitere Informationen Über den Dichtungshersteller: www.trelleborg.com

Ihr Stichwort

- Flüssigsilikon

- Dichtung

- Geringe Toleranzen

- Ausgleich durch drei Bauteilvarianten

- Optimierung der Fertigung

Teilen: