Präzise Werkzeuge mit einer hohen Anzahl gleicher Kavitäten sind eine Stärke der Werkzeugbau Ruhla GmbH aus Seebach bei Eisenach. Die Wurzeln des kurz nach der Wiedervereinigung gegründeten Unternehmens liegen in den Uhrenwerken der ehemaligen DDR in Ruhla und führen eine lange Tradition im Werkzeugbau fort. Das Wissen um Qualität und Präzision spiegelt sich in den komplexen Werkzeugen für die Kunststofftechnik wider.

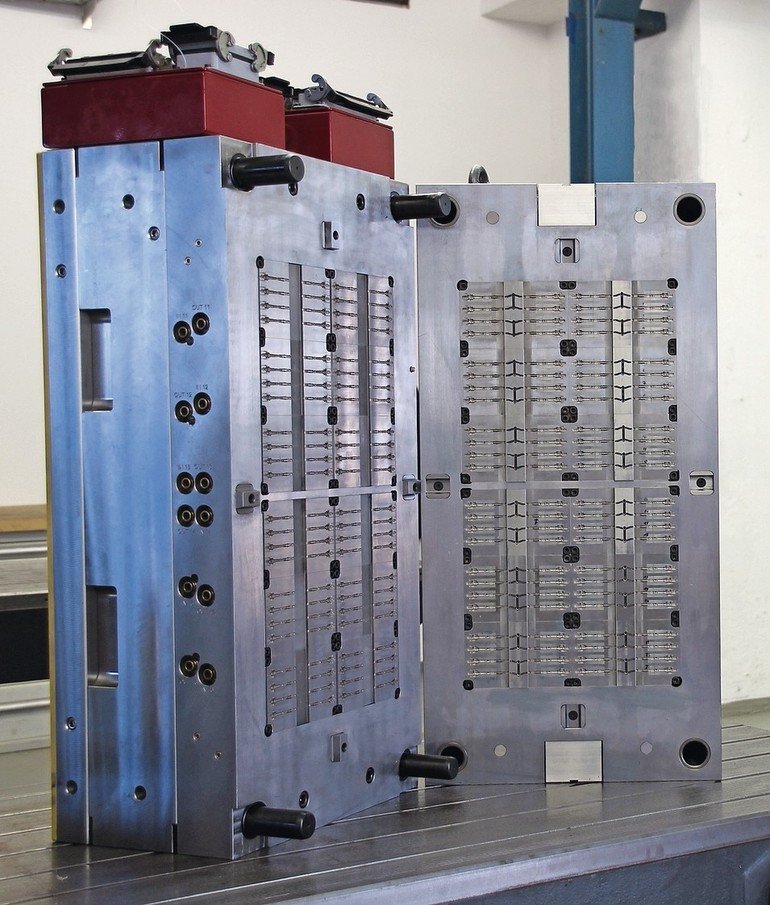

Vor kurzem erhielt das Unternehmen den Auftrag für ein hochpräzises 96-fach-Spritzgießwerkzeug für den Diagnosebereich. „Die Herausforderung bei einem Werkzeug wie diesem ist, dass alle 96 Kavitäten genau gleich sein müssen, um präzise, reproduzierbare Teile zu liefern“, erklärt Geschäftsführer Udo Köllner. „Dafür sind eine hochpräzise Verarbeitung sowie genauste Messungen notwendig.“

Zudem gibt es für diese Anwendung noch eine weitere Besonderheit: Vor jedem Einspritzvorgang werden vollautomatisch feinste Nadeln in jede Kavität gelegt, dort gehalten und dann mit Kunststoff umspritzt. Beim Spritzprozess muss zudem sichergestellt werden, dass die Nadeln immer an der richtigen Position verbleiben.

„Durch eine starke Segmentierung der Formeinsätze verbunden mit einem speziellen Kühlsystem können wir zudem auch bei 96 Kavitäten kurze Zykluszeiten gewährleisten“, so Köllner. Sowohl Spritzgießprozess als auch Montage und Verpackung der fertigen Teile finden schließlich beim Kunden vor Ort statt. Dort werden in einer vollautomatisierten Montageanlage alle Teile – also Gehäuseteil, Tasten, Versteller und Nadel – im Querverbau montiert.

Präzise Werkzeuge mit hoher Anzahl gleicher Kavitäten

Damit genau dies problemlos gelingen kann, wird bei der Fertigung der Kavitäten eine besonders hohe Genauigkeit verlangt, erklärt Geschäftsführer Köllner. Sowohl alle Elektroden als auch die formgebenden Teile werden hochgenau vermessen. Multikavitäten-Werkzeuge mit exakter Entspindelungstechnik und kurzen Zykluszeiten sind das Hauptgeschäft von Ruhla. „Je höher die Kavitätenzahl, desto wohler fühlen wir uns“, so Köllner. „Denn mit dieser hohen Präzision positionieren wir uns im Wettbewerb.“ Weitere Produkte aus dem Portfolio des Unternehmens sind Mehrkomponentenwerkzeuge, Entspindelungswerkzeuge sowie Dreh- und Umlegewerkzeuge mit 2K- und 3K-Technologie.

Die Werkzeuge aus Seebach sind nicht nur in Deutschland begehrt – die Exportquote liegt laut Köllner bei rund 50 %. Vor allem aus den GUS-Märkten und in Polen, aber auch aus anderen europäischen Ländern werden die hochpräzisen Werkzeuge geordert. Mit Russland, wohin das Unternehmen einen Großteil seiner Produkte liefert, verbinden Ruhla langjährige Geschäftskontakte. Dort setzt insbesondere der Medizintechnik-Markt auf das Know-how aus Seebach. Für Wartungs- und Servicearbeiten beschäftigt das Unternehmen sogar einen eigenen Techniker in Moskau.

„Über die Hälfte unserer Werkzeuge werden in der Medizintechnik eingesetzt“, erklärt Köllner. Weitere Anwendungen finden sich in der Verpackung, in der Kosmetik sowie im Automobilbau, im Bereich In-Mould-Labeling (IML). Aber sein Wissen im Präzisionswerkzeugbau spielt Ruhla vor allem bei Anwendungen wie zwei- und dreiteiligen Spritzensystemen mit 1 bis 20 ml Fassungsvermögen und anderen kleinteiligen Medtech-Produkten wie das Diagnostik-System aus.

Eine spezielle Herausforderung bei Anwendungen für die Medizintechnik ist für den Werkzeug-Experten Köllner auch der Trockenlauf der Werkzeuge: „Wir setzen dafür spezielle Beschichtungen ein, denn die Werkzeuge dürfen nicht geschmiert werden, da kein Schmutz ans Produkt gelangen darf.“ Zudem sind alle Werkzeuge beim Werkzeugbau Ruhla aus rostfreiem Stahl gefertigt.

Moderner Maschinenpark und Service sorgen für Präzision

Je nach Kundenwunsch kommen hydraulische, servo-hydraulische oder rein servo-elektrische Antriebskonzepte zum Einsatz. „Wir haben hier am Standort zudem eine separate Wartungs- und Reparaturabteilung integriert. Dort werden sowohl Werkzeuge aus dem eigenen Haus als auch Fremdwerkzeuge gewartet und repariert“, erklärt Köllner. „Neben einem hochmodernen Maschinenpark mit automatisierten Fertigungszellen verfügen wir so über die entsprechende Technik, wie Laserschweißen, Reinigungsgerät für Kühlkreisläufe, Ultraschallbad sowie ein Technikum für Tests.“

Auf der Fakuma: Halle B2, Stand2112