Orthopädietechnik ist klassischerweise ein Handwerk aus dem Gesundheitswesen, in dem Fachleute sowohl den funktionellen als auch den kosmetischen Ansprüchen des Patienten gerecht werden wollen. Moderne Fertigungsmöglichkeiten wie computerunterstützte Konstruktion und Bearbeitung bieten dafür zusätzliche Möglichkeiten. Wie aber lassen sich diese Technologien mit dem bestehenden handwerklichen Prozess kombinieren? Oder sollten sie diesen komplett ersetzen? Oder werden sie in diesem Umfeld vielleicht gar nicht gebraucht? Um diese Fragen beantworten zu können, lohnt sich ein Blick auf Beispiele: Diese lassen die Chancen und Probleme der Digitalisierung in der Orthopädietechnik erkennen.

Aufgrund gesellschaftlicher Entwicklungen steht die Branche vor Herausforderungen. Die alternde Gesellschaft in Deutschland lässt den Bedarf an Hilfsmitteln stetig steigen. Andererseits fehlen, wie in vielen anderen Handwerksberufen auch, Fachkräfte. Neben anderen Maßnahmen kann eine Digitalisierung der handwerklichen Herstellung eine große Chance zur Effizienzsteigerung bieten.

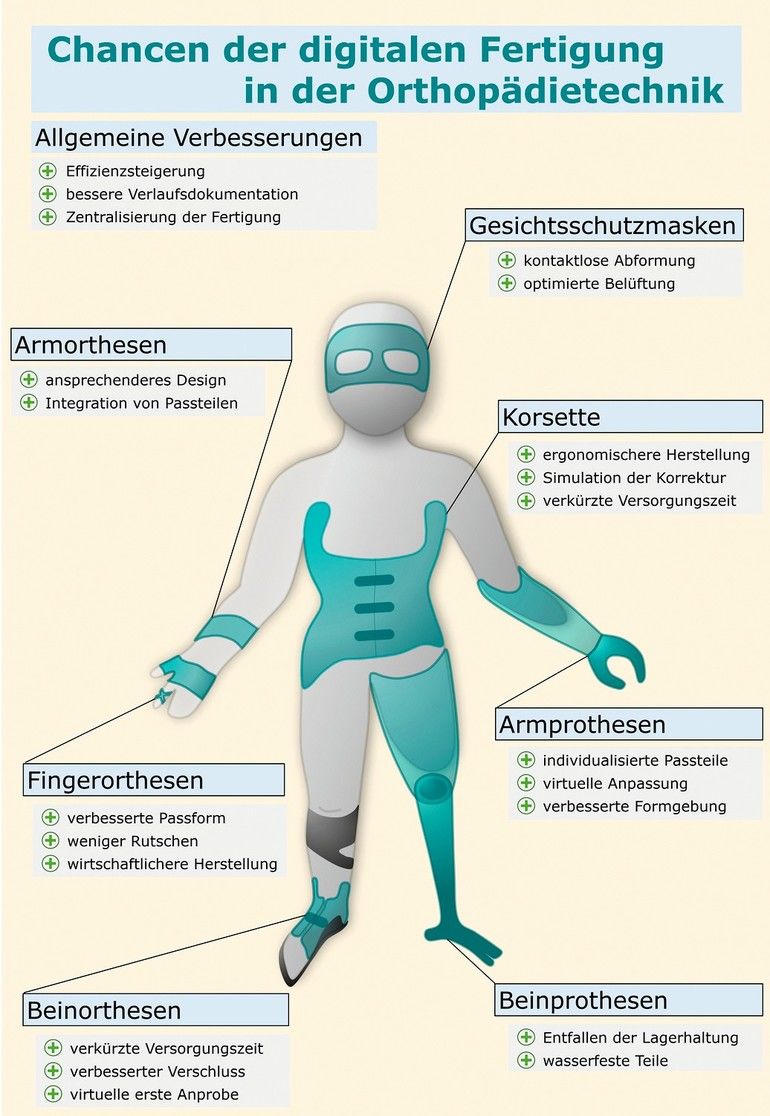

Digitale Fertigung in der Orthopädietechnk: verschiedene Chancen und Probleme

Allerdings ist es nicht möglich, Schlussfolgerungen zu ziehen, die für alle Produktgruppen gelten. Vielmehr haben Partner in einem ZIM-geförderten Projekt an unterschiedlichen Versorgungswegen geforscht und festgestellt, dass sich Chancen und Probleme für jede Art der Hilfsmittelversorgung unterscheiden.

Eines der betrachteten Beispiele sind Gesichtsschutzmasken, die nach einem operativen Eingriff oder nach Sportverletzungen zum Schutz einer Fraktur getragen werden müssen, um die Verletzung sicher abheilen lassen zu können. Der handwerkliche Fertigungsweg findet hier über eine Abformung des Gesichts mittels Gipsbinden statt. Die Augen- und Belüftungsaussparungen müssen aufwendig handwerklich in den Gesichtsschutz eingearbeitet werden. Mittels additiver Fertigung lassen sich die Masken mit Aussparungen so gestalten, dass die Belüftung optimiert wird, sie leichter sind und optisch ansprechender gestaltet werden können. Wird das Gesicht des Patienten mit einem 3D-Scan digitalisiert, bleibt ihm die aufwendige Abformung des Gesichtes erspart – so dass hier die Digitalisierung insgesamt eine Verbesserung bringt. Neben der deutlichen Zeitersparnis für den Orthopädietechniker stellt dieses neue Verfahren auch für den Patienten ein deutlich komfortableres Prozedere dar.

Arm- und Handprothesen profitieren in vielfältiger Weise

Etwas anders liegt der Fall bei Arm- und Handprothesen. Diese sehr komplexen Hilfsmittel profitieren auf vielfältige Weise vom Einsatz digitaler Technologien. Um den Stumpf in einer Armprothese zu fixieren, werden sehr häufig Silikon-Liner verwendet. Im herkömmlichen Prozess wird ein glattes individuelles Modell genutzt, um die Haftung über Vakuum herzustellen. Mittels additiver Fertigung lässt sich aber die Oberfläche strukturieren, sodass feine Lamellen die adhäsiven Eigenschaften des Silikons verstärken können. Ähnliche Effekte lassen sich aus der Natur ableiten, zum Beispiel als bionisches Prinzip bei Gecko-Fußsohlen, um die Bewegung auf nahezu jeder Oberfläche zu ermöglichen, auch senkrecht oder über Kopf.

Es lassen sich auch große Vorteile im Bereich der Formgebung erzielen: Die im 3D-Scan gewonnenen Daten des gesunden Arms ermöglichen es, die Prothese analog zur gesunden Seite zu gestalten. Im weiteren Verlauf des Projektes soll ein Software-Tool gefunden werden, welches die Passteile automatisch so anordnet, dass sie ideal der endgültigen späteren Form angepasst sind. Auch das „Anprobieren“ verschiedener Systeme soll virtuell möglich sein, sodass der Techniker vor dem Bau der Probeprothese kosmetisch das Ergebnis zeigen kann.

Bei manchen prothetischen Versorgungen kommen bisherige Passteile auch an ihre Grenzen, zum Beispiel wenn die Patienten noch Kinder sind. Hier kann die additive Fertigung einen wesentlichen Vorteil bieten, da kleine, leichte und gleichzeitig hochfunktionelle Teile gebaut werden können. Ein Beispiel ist die so genannte Habitusprothese für Kinder, bei der das Handgelenk gedreht und vom Körper weg oder zum Körper hin abgewinkelt werden kann. Zusammen mit passiv beweglichen Fingern kann das Kind mit einer solchen Prothese Fahrradfahren und essen. Da das mit konventionellen Habitusprothesen-Versorgungen nicht möglich ist, schafft die Digitalisierung der Fertigung hier einen Gebrauchsvorteil der Prothese.

Orthesen: Vorteile beim Digitalisieren, Potenzial für andere Werkstoffe

Auch Beinorthesen lassen sich additiv fertigen, jedoch ist das oft nicht zielführend. Zum einen handelt es sich um sehr große Teile, deren Herstellung im 3D-Druck im Vergleich zur handwerklichen Herstellung aus konventionellen Materialien sehr teuer ist. Zum anderen werden die Orthesen durch das Gehen mit hohen, wechselnden Belastungen beansprucht und dürfen auch nach sehr vielen Schritten weder ihre Form noch ihre Federwirkung verlieren. Materialien, die heute für die additive Fertigung verfügbar sind, halten diesen Anforderungen noch nicht Stand. Aber es hat sich gezeigt, dass es durchaus möglich ist, Innenschuhe in hoher Qualität in 3D-Drucktechnologie herstellen.

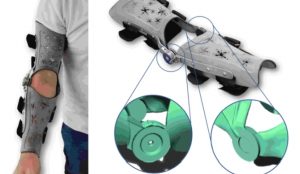

Die Belastungen bei Armorthesen sind deutlich geringer als die bei Beinorthesen, jedoch werden hier feste Materialien häufig mit Silikon kombiniert. Dadurch ist die additive Fertigung bei einigen Armorthesen-Arten nicht sinnvoll: Die existierenden Technologien für Silikone und Polstermaterialien kommen beim Bauvolumen vorher an ihre Grenzen. Bei stützenden und lagernden Orthesen jedoch können durch das gezielte Verstärken und den Einsatz von Belüftungsstrukturen das Gewicht und der Tragekomfort der Orthese entscheidend verbessert werden. Zudem können Federgelenke und andere Passteile deutlich leichter und ästhetischer eingebaut werden.

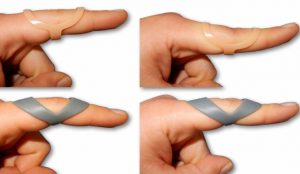

Fingerorthesen sind eine der am häufigsten angewendeten Orthesenarten. Um diese Art der Hilfsmittel kostendeckend herstellen zu können, wird aber sehr häufig auf Halbfertigprodukte zurückgegriffen. Durch die additive Fertigung von Fingerorthesen konnten sowohl die Passform und der Sitz der Schienen verbessert werden, als auch die Herstellung deutlich wirtschaftlicher gestaltet werden. Fingerorthesen können zum Beispiel dazu eingesetzt werden, die Überstreckung eines Gelenkes zu vermeiden. Konventionell erhältliche Fingerorthesen können das aufgrund ihrer Form nur teilweise verhindern. Additiv gefertigte Fingerorthesen mit optimierter Form verhindern die Überstreckung vollständig und bieten durch breitere Auflageflächen mehr Komfort. Die kalkulatorische Grundlage kann trotz mehr Individualität fast übernommen werden.

Digitalisieren: Modelle nicht mehr verschicken oder lagern

Große Chancen bietet die Digitalisierung in der Logistik. Heute müssen die Gipsmodelle für die Produktion der Hilfsmittel in die Zentrale gefahren werden, was viel Zeit und komplexe logistische Netzwerke benötigt. Gerade im komplexen Filial-Netzwerk kann das digitale Modellieren eine Erleichterung sein, wobei anschließend in der Zentrale mit gefrästen Polyurethan-Schaummodellen ein Hilfsmittel hergestellt werden kann.

Auch für Korsette und Rumpforthesen stellt das Arbeiten mit Schaummodellen eine große Verbesserung des Herstellungsprozesses dar. Anhand eines 3D-Körperscans wird das Modell des Rumpfes gefräst, welches das konventionelle Gipsmodell ersetzt. Das hat für den Patienten und für den Orthopädietechniker Vorteile: Den oft jungen Mädchen bleibt die Abformung des Rumpfes mit Gipsbinden erspart, und der Techniker erledigt seine Aufgabe schneller und ergonomischer. Der größte Vorteil aber liegt hier in der Simulation der Korrektur: Ein Röntgenbild kann auf das Modell projiziert und virtuell korrigiert werden. Darüber hinaus bietet PU-Schaum gegenüber Gips auch noch den Vorteil des niedrigen Raumgewichts, was mit Blick auf die Arbeitsplatz-Ergonomie erhebliche Vorteile für den Handwerker bedeutet.

Vorteil für die Beinorthesen-Herstellung

In der Beinprothetik wird im Projekt die moderne Technik derzeit vor allem dazu genutzt, handwerklich hergestellte Modelle zu digitalisieren. Das soll die Lagerhaltung verkleinern und über lange Zeit erarbeitete Erfahrung archivieren helfen.

Eine Herausforderung ist bei Beinprothesen die Abformung, die gerade für Oberschenkelprothesen zurzeit nicht durch einen 3D-Scan effizienzsteigernd ersetzt werden kann. Die Anwendungsmöglichkeiten der digitalen Herstellung sind dennoch vielfältig, wobei vor allem das Herstellen wasserfester Teile eine wesentliche Verbesserung im Vergleich zu bisher erhältlichen konventionellen Produkten ist.

Insgesamt zeigen die Ergebnisse aus dem Projekt, dass die digitale Herstellung von Hilfsmitteln ein wichtiges Element für die Weiterentwicklung in der Orthopädietechnik ist. Dabei ist es nicht das Ziel, die herkömmlichen Herstellungsverfahren zu ersetzen. Vielmehr bietet das Einbinden der neuen Technologie Perspektiven, um den hohen Standard in der orthopädietechnischen Branche weiter zu heben und gleichzeitig effizienter zu machen. Die Nutzung von 3D-Druck-Technik ist ein weiteres Werkzeug, das hilft, Patienten mit körperlichen Behinderungen auch in Zukunft mit hochwertigen Hilfsmitteln zu versorgen .

Weitere Informationen

Im Projekt zum 3D-Druck in der Orthopädietechnik haben Experten aus dem Bereich Medizinische Werkstoffkunde und Technologie des Kompetenzzentrums additive Fertigung im Universitätsklinikum Tübingen sowie der Orthopädie Brillinger GmbH aus Tübingen zusammengearbeitet.

Orthopädie Brillinger GmbH

Jochen Steil

Handwerkerpark 25

72070 Tübingen

Tel. +49 (0)7071 4104–0

E-Mail: info@brillinger.de

www.brillinger.de

Über das Kompetenzzentrum:

http://hier.pro/Nkw6k