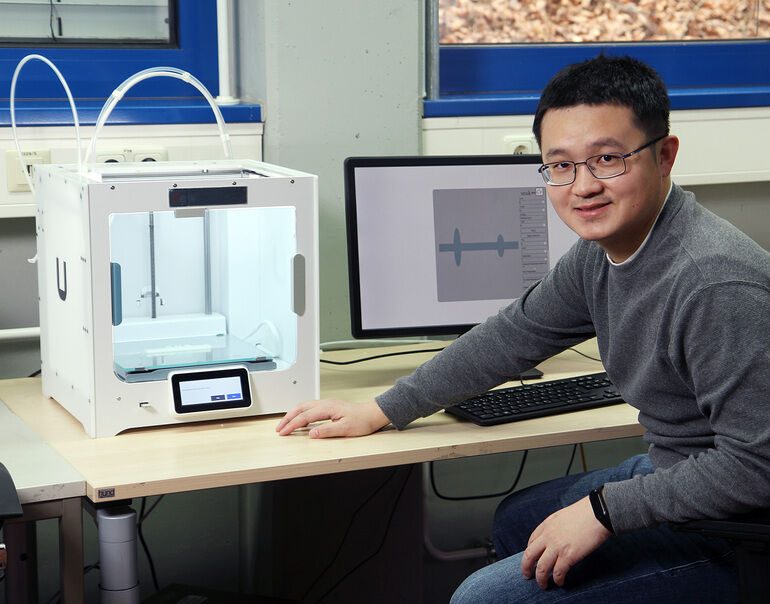

Mit 3D-Druckern lassen sich Bauteile flexibel produzieren. Schicht um Schicht entstehen sie entlang eines vorgegebenen Pfades. Doch verschiedene Parameter wie Temperatur, Druckgeschwindigkeit, Druckrichtung, Schichthöhe und Geometrie des Bauteils können das Druckergebnis beeinflussen.

Temperatur und Geschwindigkeit beim 3D-Druck fortlaufend anpassen

Um den Prozess und damit die Eigenschaften von Teilen aus Kunststoffen zu optimieren, haben Forscher der Technischen Universität Kaiserslautern (TUK) eine Software entwickelt, die Parameter wie Temperatur und Druckgeschwindigkeit während des Drucks anpassen kann. Gerade Temperaturunterschiede zwischen den einzelnen Schichten, die sich bei der Produktion ergeben, können sich negativ auf die Eigenschaften des Kunststoffs auswirken. Mit ihrer Software können die Forscher dies umgehen.

Software hilft, Schwachstellen im Kunststoffteil zu vermeiden

Mit den Prozessen bei den 3D-Druck-Technologien befasst sich das Team um Prof. Alois K. Schlarb am Lehrstuhl für Verbundwerkstoffe der TUK. „Ist eine Schicht gedruckt, kühlt sie ab. Wird die nächste Schicht darüber aufgetragen, hat diese eine höhere Temperatur als die darunter, die Schicht darunter heizt sich wieder auf“, erläutert Miaozi Huang, wissenschaftlicher Mitarbeiter am Lehrstuhl. „Diese Kontakttemperatur beziehungsweise lokale Temperatur zwischen dem bereits gedruckten und dem aktuell zu druckendem Strang beeinflusst die Qualität der Bindenaht beziehungsweise der Verschweißung.“ Diese spiele eine große Rolle für die Eigenschaften des Erzeugnisses. Im fertigen Bauteil ist sie eine Schwachstelle, vor allem wenn die lokale Temperatur beim Erzeugen der Bindenähte nicht hoch genug war.

Werkstoffeigenschaften im 3D-Druck optimal nutzen

Hier setzt die Arbeit der Kaiserslauterer Ingenieure an: Ihre Software beeinflusst die Temperatur der Druckdüse oder die Druckgeschwindigkeit flexibel – je nach Form des Bauteils und des eingesetzten Kunststoffes. „Ziel unserer Technologie ist es, die Werkstoffeigenschaften optimal auszuschöpfen“, sagt Alexander Schlicher, der sich am Lehrstuhl mit der Implementierung der Konzepte beschäftigt. „Ähnliche Verfahren gibt es bislang noch nicht.“ Das Besondere an der Software ist, dass die Forscher für jede einzelne Bewegung des Druckvorgangs die Parameter flexibel ändern können.

Im Labor haben sie das neue Verfahren bereits erprobt. Zwei Proben, die eine mit herkömmlicher Software, die andere mit der neuen Technik gedruckt, unterscheiden sich dabei in ihrer Struktur. Das lässt sich unter dem Mikroskop beobachten. „Auch bei den Eigenschaften ist der Unterschied da, insbesondere bei der Zugfestigkeit quer zur Druckrichtung“, so Huang weiter. „Mit unserem Verfahren lassen sich die Schwachstellen bei den Druckerzeugnissen ausmerzen.“

Optimierung im 3D-Druck soll Lebensdauer von Kunststoffteilen steigern

So ist es bei dieser Methode beispielsweise möglich, die Kontakttemperaturen zwischen zwei Strängen im für die jeweilige Formteilgeometrie optimalen Bereich zu halten. Wichtig sind solche Optimierungen beispielsweise, um die Lebensdauer eines Bauteils zu steigern. Mit dem Verfahren des Kaiserslauterer Teams lassen sich Schwachstellen im Kunststoff vermeiden.

Kontakt zu den Wissenschaftlern:

Miaozi Huang

E-Mail: miaozi.huang@mv.uni-kl.de

Alexander Schlicher

E-Mail: aschlich@rhrk.uni-kl.de