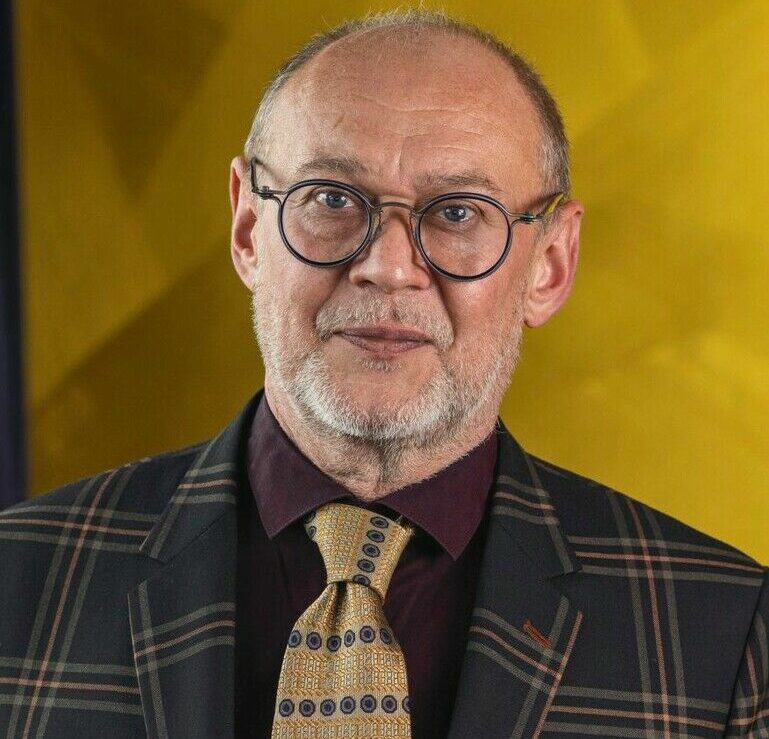

Herr Fruth, wo sehen Sie das größte Potenzial für additiv gefertigte Medizinprodukte?

Die additiven Verfahren bieten für die Medizintechnik sehr viele Wachstumsmöglichkeiten. Je individueller ein Produkt sein muss, desto mehr Vorteile hat der 3D-Druck gegenüber konventionellen Fertigungsverfahren. Auf dem deutschen Markt ist die Individualisierung aber noch gar nicht so ein großes Thema. Hier steht die Idee im Vordergrund, eher ein paar wenige Standards zu nutzen, die eine für alle bezahlbare Lösung ermöglichen. In den USA ist das anders: Wer dort bereit ist, mehr zu zahlen, bekommt die individuelle Lösung. Das könnte dann ein Fuß-Implantat sein, das die Beweglichkeit des Gelenkes erhält. So etwas ist in Deutschland derzeit nicht verfügbar, hier wäre nur eine Versteifung möglich. Also muss man sagen: Je mehr individuelle Lösungen ein Gesundheitssystem akzeptiert oder sogar fördert, desto größer ist der Markt für Produkte, die im 3D-Druck hergestellt werden.

Welche Rolle spielen regulatorische Vorgaben bei der Marktentwicklung?

Bei Medizinprodukten muss natürlich die Sicherheit gegeben sein. Allerdings bringen komplexe regulatorische Vorgaben viel Aufwand mit sich. Das können Konzerne dann eher auf sich nehmen, was ihnen gewisse Vorteile im Markt verschafft.

Norm ISO/ASTM 52920: Neues zum Qualitätsmanagement in der additiven Fertigung

Wer sind die Medizinproduktehersteller, die sich mit Projekten an Sie wenden?

Es sind meist KMU, die mit ihren Ideen zu uns kommen. Das sind innovative Unternehmen, und oft auch mutiger, als man das bei Konzernen beobachtet. Wir beraten dann gemeinsam mit dem Interessenten, ob sich die jeweilige Idee mit additiver Fertigung umsetzen lässt und welche Verfahren oder Materialien in Frage kommen. Daran muss die Konstruktion angepasst sein – was auch bedeuten kann, dass wir eine bestehende Konstruktion von Grund auf ändern müssen. Dafür braucht man eine Menge Wissen und Kreativität. Nur so lassen sich alle Vorteile des 3D-Drucks herauskitzeln. Ein Gespür dafür, was geht, bekommt man mit der Zeit, wenn man öfter eine bestimmte Art von Produkt entwickelt. Dann kann ein Experte auch einschätzen, wie man vorgehen muss, um die Fertigungskosten zu senken, Material zu sparen und gleich mit hoher Qualität zu produzieren. Für einen Einsteiger wäre das gar nicht machbar.

Welche Projekte aus der Medizintechnik setzen Sie bei FIT derzeit um?

Mit der Medizintechnik-Branche hat bei uns ausschließlich das Tochterunternehmen FIT Production GmbH zu tun, das Serienteile herstellt. Wir fertigen im Auftrag von Medizinprodukteherstellern Implantate für Hüfte, Knie, und Ellenbogen. Auch Prothesen und Orthesen sowie Knochenreiben gehören zu unserem Spektrum. Ein geradezu ideales Beispiel für Produkte, die sehr sinnvoll in Serie im 3D-Druck gefertigt werden können, sind Wirbelsäulenimplantate, so genannte Cages. Diese Produkte sind relativ klein, aber höchst komplex geformt – brauchen also genau das, was die additive Fertigung am besten kann. Bei größeren Bauteilen werden die Überlegungen, ob sich der 3D-Druck lohnt, sofort schwieriger. Denn ein doppelt so großes Bauteil erhöht die Herstellungskosten in allen drei Dimensionen und ist damit acht Mal so teuer.

(Bild: FIT)

Welche Zukunftsprojekte im Medizintechnik-Umfeld bearbeiten Sie derzeit?

Wir haben im Projekt New-Gen-Stent gezeigt, dass mit der additiven Fertigung ganz andere, für den Patienten vorteilhafte Geometrien erreichbar sind. Derzeit betrachten wir dazu rechtliche Fragen, um solche Produkte gemäß Medical Device Regulation zertifizieren zu können. In einem weiteren Projekt geht es um einen Aortic Stent. Die Aorta ist das größte Blutgefäß im menschlichen Körper. Der Aortenbogen ist stark gekrümmt, weshalb ein Stent für dieses Gefäß besonders biegsam sein muss. Und der Aortenbogen ist bei jedem Menschen individuell geformt – woran sich ein Stent mit dem 3D-Druck anpassen lässt. Ebenfalls spannend sind Augenimplantate aus Kunststoff, an denen wir mit einem britischen Partner arbeiten. Bisher werden solche Produkte handwerklich-künstlerisch gestaltet, damit sie zum gesunden Auge passen. Doch auch hier sehe ich für den 3D-Druck Potenzial.

Standards für das Regulatorische beim 3D-Druck in der Medizin sind schon in Arbeit

Was macht für Sie den Reiz der additiven Fertigungstechnologien aus?

Die Freiheit der Gestaltung beim 3D-Druck – und dass das Ausmaß der Freiheiten, die wir nutzen können, laufend wächst. Es kommen immer wieder neue Verfahren und neue Werkstoffe hinzu. Wenn also jemand mit einem Projekt im vergangenen Jahr zu uns kam und wir sagen mussten, dass sich die Wünsche nicht umsetzen lassen, sieht das heute vielleicht schon ganz anders aus. Und es ist jedes Mal spannend. Ein Beispiel dafür sind die ersten Teile, die wir 2005 aus Titan hergestellt haben. Da haben wir am Anfang ganz genau auf alle Details geschaut. Das war für uns auch der Einstieg in die Medizintechnik-Branche. Inzwischen ist das Verarbeiten von Titan Alltag.

Welche neuen Verfahren sind bei Ihnen gerade in Arbeit?

Wir haben ein neues Verfahren in Vorbereitung, das zwar nicht für die Medizintechnik entwickelt wird, aber für die Branche interessant sein dürfte. Es geht darum, eine Einmalform für sehr komplexe Strukturen an sehr kleinen bis mittelgroßen Bauteilen herzustellen. Damit lassen sich Teile aus flexiblen Kunststoffen, Metall oder Keramik fertigen.

Welche Art Software nutzen Sie, um Ihre 3D-Druck-gerechten Designs zu erstellen?

Wir nutzen seit 2004 Open-Source-Lösungen. Es gibt zwar spezielle CAD-Lösungen für den 3D-Druck. Aber wir wollen und müssen immer wieder unsere eigenen Algorithmen andocken, um weiterzukommen. Standardsoftware hat für solche Ansätze zu viele Limitationen. Es dauert zu lange, bis ein Hersteller neue Algorithmen in sein Produkt integriert hat. Ganz abgesehen davon, dass diese dann ja auch dem Wettbewerb zur Verfügung stünden. Mit der Open-Source-Software können wir eigene Wege gehen und so frei denken und konstruieren, wie wir wollen.

Welche Erfahrungen machen Sie mit den eigenen Algorithmen?

Das läuft gut. Vor etwa zehn Jahren gab es zum Beispiel noch keine Software, um komplexe Strukturen in Innenräumen von Bauteilen zu gestalten. Das ist auch logisch, denn mit konventionellen Fertigungsverfahren lässt sich so etwas gar nicht herstellen. Im 3D-Druck geht das, und daher haben wir eine eigene Software dafür entwickelt. Später entstand daraus ein Spin-off. Das wiederum haben wir 2015 an den Software-Anbieter Autodesk verkauft.

Welches Potenzial hat KI für das Design additive gefertigter Teile?

KI könnte in Zukunft nützlich sein. Aber man sollte bedenken, dass man die KI dann nicht um ihrer selbst willen nutzt, sondern möglichst so, dass der Patient mit seinen Bedürfnissen mehr ins Zentrum rückt. Da sehe ich wirklich noch Potenzial, denn welche Wünsche die Patienten an die für sie entworfenen Produkte vielleicht haben, berücksichtigen wir meiner Meinung nach heute noch nicht genug. Wenn KI uns unterstützt, sollte dieser Aspekt auf jeden Fall eine größere Rolle spielen.

Über den 3D-Druck-Dienstleister FIT

Die Potenziale des 3D-Drucks nutzen: Das wollte Carl Fruth, als er im Jahr 1995 sein Unternehmen Fruth Innovative Technologien, kurz FIT, gründete. Zunächst stand das Rapid Prototyping im Vordergrund – und es ist auch heute der Schwerpunkt der FIT Prototyping GmbH.

Die FIT Production GmbH stellt hingegen mit verschiedenen 3D-Druck-Verfahren Serienteile aus Metallen und Kunststoffen her und ist für Auftraggeber aus vielen Branchen tätig. Seit 2005 werden Teile aus Titan gefertigt – was den Einstieg in die Medizintechnik ermöglichte. Heute kommen etwa 30 % der Projekte bei FIT Production aus dieser Branche. Das Unternehmen ist gemäß EN ISO 13485 zertifiziert.

Im Jahr 2016 investierte die FIT AG 11,4 Mio. Euro in die „weltweit erste Fabrik, die speziell für die additive Fertigung konzipiert war“.

Der jüngste Bereich ist die Architektur: Das Tochterunternehmen Additive Tectonics will „Leichtbau und Materialeffizienz mit spektakulärer Architektur kombinieren“. So sollen Bauwerke für die Zukunft gestaltet werden.