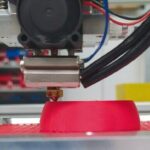

Orthesen, Implantate oder Infusionsbeutel, in Zukunft sogar Knochen oder Organe für Labortests – all das soll sich mit einem neuen 3D-Druck-Verfahren herstellen lassen, das die Gründer des Start-ups Flipoq entwickelt haben. Ihr Ziel: nachhaltiger und kostengünstiger zu anspruchsvollen Geometrien zu kommen.

Der Knackpunkt dabei ist die beheizte Metallplatte, auf die ein Bauteil bisher aufgetragen wird. Oftmals haftet der Kunststoff nicht richtig auf diesem Druckbett, löst sich – und der Druckvorgang muss abgebrochen werden. Das kostet Energie, Material, belastet die Umwelt und stört die industrielle Produktion.

Über dieses Problem hat sich Flipoq-Mitgründer Dr. Jens Butzke schon während seines Promotionsvorhabens geärgert. „Bei konventionellen 3D-Druckverfahren“, erklärt der Kunststofftechniker und heutige Geschäftsführer, „fallen bisher rund 30 Prozent Abfall an.“ Die Adhäsionsproblematik schränkt aber auch die Wahl der Materialien erheblich ein. Nur rund 1 % der verfügbaren Materialien und Kunststoffe haften während des Druckverfahrens zuverlässig auf der Metallplattform. Hinzu kommt, dass die auf einer planen Unterlage gefertigten dreidimensionalen Geometrien eine Nachbearbeitung von Hand benötigen. „Das ist teuer und kann Schäden an der Oberfläche verursachen“, so Butzke.

Für den 3D-Druck mal eben die Grundplatte ersetzen

Im Rahmen seiner Doktorarbeit forschte er an einem innovativen Verfahren, das diese Schwierigkeiten hinter sich lässt. Zusammen mit vier Alumni des Fachbereiches Maschinenbau und Kunststofftechnik der Hochschule Darmstadt – dem heutigen Flipoq-Team – entstand daraus die Idee, die Metallplattform zu ersetzen, und zwar durch eine neuartige Unterlage.

(Bild: Flipoq)

Als erster Schritt der Fertigung entsteht nun in einem Rahmen eine Netzstruktur aus dem Originalmaterial des Bauteils. Das Netz dient als Druckplattform für die weitere Fertigung. Die Webstruktur sorgt dafür, dass das Material immer zuverlässig haftet. „Der Materialanteil, der nicht im eigentlichen Produkt landet, liegt damit nur noch bei fünf Prozent“, betont CEO Butzke.

Abgesehen von diesem Netz gibt es eine weitere Besonderheit. Herkömmliche Druckplattformen verfahren meist nur in einer Richtung. „Unsere Netzstruktur lässt sich um 360 Grad drehen und wenden. Möglich sind so völlig neue Geometrien: Wir können auch kugelförmige Bauteile herstellen“, erläutert Christian Ladner, Co-Founder und im Start-up für die Finanzen zuständig.

Stützkonstruktionen beim 3D-Druck können entfallen

Aufwendige Stützkonstruktionen sind dafür nicht nötig, was beim Material ein Einsparpotenzial von bis zu 40 % bietet. Es müssen nach dem Druck auch keine Fremdmaterialien aus dem Bauteil entfernt werden. „Das Verfahren spart fast die Hälfte an Geld, Zeit und Energie gegenüber bisherigen Methoden“, so CFO Ladner. Ein weiterer Vorteil: Nahezu jedes Material lässt sich so drucken, seien es Polymere, Metalle, Keramik, Hydrogele oder sogar Schokolade, wenn gewünscht.

(Bild: Flipoq/Heike Jüngst)

Derzeit konzentriert sich das Start-up auf medizintechnische Anwendungen. Mit der Branche kennt sich Geschäftsführer Butzke aus: Er hat während des Studiums und parallel zur Promotion an der TU Berlin für einen medizinischen Gerätehersteller gearbeitet. „Unser Fokus liegt momentan auf dem Druck medizinischer, zertifizierter Materialien“, erklärt er. Diese müssen keine teuren und zeitaufwendigen Genehmigungsprozesse mehr durchlaufen. Verwendbar sind Polypropylen (PP), Polycarbonat (PC) oder Silikon.

Aktuell Orthopädietechnik – künftig weitere Anwendungen für den 3D-Druck in der Medizin

PP und PC sind gängige Materialien in der Medizintechnik und werden etwa für Kanülen oder Infusionsbeutel verwendet. Weil Polypropylen ein unpolarer Kunststoff ist, an dem weder Verschmutzungen noch Blut oder Keime haften bleiben, konnte es bisher wegen der Adhäsionsprobleme für den 3D-Druck nicht oder nur in modifizierter Form eingesetzt werden. „Auf unserer Webstruktur-Plattform haften jedoch auch PP oder PC“, betont Dr. Jens Butzke.

Digitalisierung bei Ottobock: Vom 3D-Druck im Start-up zum Standard

Aktuell laufen Arbeiten zu individuell angepassten Prothesen und Orthesen, die ultraleicht, wasser- und chemikalienabweisend sind. „Diese lassen sich mit unserem Verfahren innerhalb von weniger als einer Stunde herstellen und sind dann bereit für letzte Handgriffe etwa durch einen Orthopädietechnikermeister“, sagt Butzke. Für ein Sanitätshaus fertigt das Start-up bereits Prothesenzubehör.

Künftig sollen auch Flüssigkeiten, wie Hydrogele oder gelöste Proteine, für den Druck einsetzbar sein. Das eröffnet ganz neue Möglichkeiten. Der Startup-Gründer geht davon aus, dass sich mit dem neuen 3D-Druckverfahren in Zukunft sogar Knochen oder Organe fertigen lassen.

„Wir sind offen für Anfragen von Interessenten oder neue Anwendungsbereiche“, sagt Butzke. Das Team kann gedruckte Produkte liefern oder seine Drucker in externe Fertigungsprozesse integrieren. „Bis 2026 wollen wir unsere erste eigene, zertifizierte Produktionsanlage auf den Markt bringen und die ersten 100 Geräte im Markt haben.“

Flipoq, Messe Formnext: Halle 12.0, Stand C38

Über das Start-up

Das Start-up Flipoq ist an der Hochschule Darmstadt angesiedelt und erhielt 18 Monate lang als Exist-Forschungstransfervorhaben rund 700 000 Euro. Im Herbst 2023 gehörten sechs Forschende und vier Studierende zum Team. 2021 hat das Start-up für seine Entwicklung das Patent angemeldet, 2024 soll aus Flipoq eine GmbH werden, die zunächst den europäischen und nordamerikanischen Markt in den Blick nimmt.