Firmen im Artikel

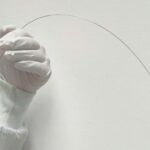

Wie lässt sich ein filigranes Röhrchen aus Edelstahl so beweglich machen, dass ein Mediziner damit Instrumente oder einen Stent in den menschlichen Körper einbringen kann? Möglich wird dies, indem ein Ultrakurzpulslaser feinste Konturen in die nur rund 100 µm dicken Wände so eines Röhrchens einbringt.

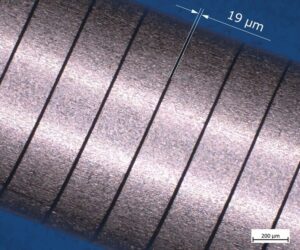

(Bild: LLT -Applikation)

Was macht das Röhrchen zum Hypotube

Wobei „Röhrchen“ eigentlich eine Übertreibung ist für das, worum es hier geht: einen Führungsdraht für die minimal-invasive Chirurgie, auch Hypotube genannt. Dieser hat im hier betrachteten Fall nur einen Durchmesser von 0,5 bis 1 mm. Aber er muss am Ende, wenn er im Medizinprodukt eingesetzt wird,

- etwa 1,5 m lang sein.

- Er soll sich auf seinem Weg durch das menschliche Gefäßsystem nur biegen, darf sich dabei aber nicht verdrehen oder brechen.

- Scharfe Grate an den Schnittkanten sind selbstverständlich tabu.

- Der Hohlraum muss auch nach der Bearbeitung frei von Bruchstückchen oder Staub sein.

- Und die sehr guten Eigenschaften des verwendeten metallischen Werkstoffes sollen sich bei der Fertigung nicht verändern.

Den Herausforderungen, solche Produkte zu entwickeln und zu produzieren, stellen sich zwei Unternehmen: Ein niederländischer Hersteller von Hypotubes wandte sich mit einer Produktidee an die Lasertechnik-Experten der LLT Applikation GmbH in Ilmenau. Die ersten Gespräche dazu gab es auf der Messe Laser World of Photonics 2022, die ersten Versuche mit dem Ultrakurzpulslaser wenige Monate danach. Etwa ein Jahr später hat der Laser bereits Teströhrchen geschnitten, um herauszufinden, welche denkbaren Konturen sich schnell fertigen lassen.

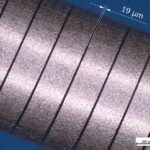

(Bild: LLT Applikation)

Femtosekundenlaser – wegen des geringen Wärmeeintrags

„Wir nutzen Femtosekundenlaser für die Bearbeitung der Metallröhrchen“, sagt Sebastian Kull, der bei LLT für Vertrieb & Marketing zuständig ist. Damit lasse sich das Metall verdampfen, wobei wenig Wärme ins Material übertragen wird. Bei Faserlasern hingegen wäre die Wärmeeinflusszone mehrere 10 µm breit und damit größer als die Konturen und Strukturen, die geschnitten werden sollen. Ein Ultrakurzpulslaser macht auch die chemische Nachbearbeitung prozessierter Bauteile überflüssig. Vielmehr reicht eine Reinigung im Ultraschallbad aus, sagen die Experten aus Ilmenau.

Nicht die Frage nach mehr Präzision, sondern nach Produktivität treibt die Technologie an

Erfahrungen mit dieser Art von Medizinprodukten hat LLT seit rund 16 Jahren schon gemacht, auch mit Röhrchen aus Nitinol. Meist lautete die Aufgabe, Spiralschnitte oder Schlitze in die Röhrchen zu bringen.

Variierende Konturen prägen die Hypotube-Eigenschaften

Im aktuellen Projekt allerdings steigt die Komplexität. Denn es gibt eine ganze Reihe von Konturen, die der Laser schneiden kann, um dem Röhrchen damit unterschiedliche Eigenschaften zu verleihen – was zum Beispiel dessen Steifigkeit oder auch Biegsamkeit beeinflusst. Da ein Führungsdraht auch nicht über seine gesamte Länge die gleichen Eigenschaften aufweisen muss, können die Konturen in verschiedenen Abschnitten variieren.

Über ein Dutzend verschiedene Muster auf einem Führungsdraht sind denkbar, wobei die Details dazu zum Kern des Hersteller-Know-hows gehören. Simulationen liefern immer wieder neue Ansatzpunkte für mögliche Konturen. Ob sich der entsprechend geschnittene Führungsdraht in der Praxis erwartungsgemäß verhält und wie lange es dauert, ihn herzustellen, müssen dann Tests zeigen.

Tests mit dem Femtosekundenlaser als Basis für die neue Anlage

Bei solchen Schneid-Experimenten wird deutlich: „Um die zahlreichen feinen Muster einzubringen, braucht die Anlage für ein eineinhalb Meter langes Röhrchen schon mal eineinhalb Stunden“, berichtet Kull. Dabei gilt es immer wieder, das Ergebnis auszubalancieren, zwischen der möglichen Geschwindigkeit und der erforderlichen Qualität. Das Know-How, dass sich die Laserexperten aktuell in den Tests erarbeiten, nutzen sie für die Entwicklung der kundenspezifischen Maschine. Mehrere entsprechende Anlagen werden parallel zu den Tests schon gebaut – und die erste soll im Herbst beim Auftraggeber in Dienst gestellt werden.

Mikro-Bearbeitung: So klein – und dennoch automatisierbar

Allen Varianten gemeinsam ist jedoch, dass der Fertigungsprozess besondere Vorkehrungen braucht. Am Ende soll schließlich eine Maschine mit automatisiertem Prozess beim Hypotube-Hersteller stehen. Daher galt es unter anderem auch Fragen des Nachladens und des Greifens zu klären.

„Wir arbeiten mit Stangenladern“, sagt Benny Wagner, Leiter Marketing und Vertrieb bei LLT. Das Prinzip ähnele der Zuführung in einer Drehmaschine. „Aber für die Lasermikrobearbeitung bewegen wir uns in anderen Dimensionen. Dafür mussten Spezialisten eine Lösung entwickeln.“ Jeder Zehntelmillimeter weniger beim Röhrchendurchmesser bedeute quasi eine andere Welt. „Eine einfache Lichtschranke reicht dann auch nicht aus, um den Vorschub zu überwachen. Dafür braucht man einen Sensor plus Kamera.“ Auch die Qualitätskontrolle sei aufwendig und erfolge visuell im Mikroskop.

Hypotubes sicher gefertigt und verpackt

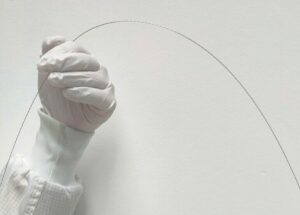

Die prozessierten Röhrchen müssen bei allen weiteren Schritten ebenfalls mit Vorsicht behandelt werden. „Für den Transport belegen wir den Innenraum des Röhrchens mit einem sehr dünnen Draht“, berichtet Kull. Das Ganze wird dann noch zur Sicherheit in einem Kunststoffröhrchen verpackt – was von Hand machbar ist. „Auch wenn man den Hypotube mit einem kräftigen Zudrücken zwischen Daumen und Zeigefinger unwiederbringlich zerstören könnte, ist das Einpacken von Hand bisher fast immer gut gegangen“, lacht Kull. Die bearbeiteten Hypotubes sind aber auch so flexibel, dass sich das lange Teil problemlos auf der Fläche eines Frühstücksbrettchens zusammenlegen lässt.

Aus dem Bereich der Hypotubes kommen laut Kull inzwischen auch schon häufiger Anfragen. „Die Technik an sich nutzen wir auch für Stents – deren Handling und Zuführung einfacher ist“, sagt Wagner. Doch auch für Instrumente für die Augenchirurgie könnte die Technik interessant sein, ebenso für Endoskopie-Instrumente.

Hypotubes schneiden– ein Beispiel für Mikrobearbeitung mit dem Laser

Beim Schneiden von Hypotubes geht es um wirklich filigranes Arbeiten, wie die folgenden Daten zeigen.

- Durchmesser der Röhrchen:

Die Röhrchen, aus denen bei LLT am Ende Hypotubes entstehen sollen, haben einen Außendurchmesser von 0,5 mm bis 1 mm. Geringere Durchmesser könnte der Ultrakurzpulslaser zwar schneiden – allerdings wird dann allmählich das Handling der Röhrchen in der Maschine zum Problem. - Länge der Röhrchen:

Damit die Führungsdrähte im menschlichen Körper den Weg durch die Gefäße vom Oberschenkel bis

zum Herz belegen können, ist das Rohmaterial etwa 1,5 bis 2 m lang. - Wanddicke der Röhrchen:

Die Wände der bei LLT geschnittenen Röhrchen sind 0,05 bis 0,15 mm dick. Dennoch darf der Laserstrahl nur die eine Seite der Wand gemäß der vorgegebenen Kontur schneiden und die gegenüberliegende Wand dabei nicht beschädigen. - Stegbreite:

Am Ende bleibt ein Hauch des Röhrchens übrig: Die Stegbreiten liegen im niedrigen zweistelligen Mikrometerbereich. Die Stege sind also dünner als ein menschliches Haar, das etwa 70 bis 80 µm dick ist. - Schnittspalte:

Um solch feine Strukturen zu erreichen, müssen die Schnittspalte unter 15 µm breit sein. - Material:

Derzeit bearbeiten die Fachleute von LLT Röhrchen aus Edelstahl. Mit dem Ultrakurzpulslaser lassen sich aber auch Titan oder Nitinol in ähnlicher Weise schneiden.